Зарядное давление в тормозной магистрали. Правила проверки и регулировки тормозного оборудования. Федеральное агентство железнодорожного транспорта Государственное образовательное учреждение

Зарядное давление в тормозной магистрали

| Характеристика поезда | |

| 1. Электропоезда; поезд с составом из недействующих вагонов электропоездов | |

| 2. Пассажирский; грузо-пассажирский; грузовой, в составе которого имеются груженые вагоны с воздухораспределителями, включенными на средний режим; сплотка с составом из недействующих локомотивов; грузовой, в составе которого имеются пассажирские локомотивы и вагоны с включенными автотормозами; моторвагонный, кроме электропоездов и дизель-поездов ДР1, ДР1П, ДР1А, ДР1Б, ДРБ |

Продолжение таблицы 2.2

Тормоз прицепа состоит из прямой двухлинейной системы: линии подачи и отдельной линии управления или обслуживания. Линия подачи воздуха получает воздух из бачка тормозного воздуха первичного двигателя через релейный клапан паркового тормоза, а управляющая линия регулируется через релейный клапан тормоза прицепа. Рабочие сигналы для реле предусмотрены пневматическим клапаном педали тормоза первичного двигателя, ручным управлением рабочего тормоза прицепа и ручным управлением парковочного тормоза первичного двигателя.

Движущийся поезд содержит энергию, известную как кинетическая энергия, которую нужно удалить из поезда, чтобы заставить ее остановиться. Самый простой способ сделать это - преобразовать энергию в тепло. Преобразование обычно осуществляется путем нанесения контактного материала на вращающиеся колеса или на диски, прикрепленные к осям. Материал создает трение и превращает кинетическую энергию в тепло. Колеса замедляются, и в конце концов поезд останавливается. Материал, используемый для торможения, обычно представляет собой блок или прокладку.

| Характеристика поезда | Зарядное давление в тормозной магистрали ведущего локомотива, моторвагонного поезда, кгс/см 2 |

| 3. Дизель-поезда ДР1А, ДР1Б, ДРБ | |

| 4. Дизель-поезд Д1 | |

| 5. Рельсовый автобус РА1 | |

| 6. Грузовой с составом из порожних вагонов; пассажирский, в составе которого имеются вагоны с включенными автотормозами КЕ, Эрликон, ДАКО; грузовой, в составе которого имеются вагоны моторвагонного подвижного состава (кроме электропоездов); маневровый состав | |

| 7. Грузовой, в составе которого имеются груженые вагоны с воздухораспределителями, включенными на груженый режим; грузовой с составом из порожних вагонов на затяжных спусках крутизной 0,018 и более; дизель-поезда ДР1; ДР1П | |

| 8. Грузовой, в составе которого имеются вагоны электропоездов; грузовой, в составе которого имеются порожние тендеры с включенными автотормозами |

3. ПОРЯДОК СМЕНЫ КАБИН УПРАВЛЕНИЯ НА ЛОКОМОТИВАХ И ПЕРЕКЛЮЧЕНИЕ ТОРМОЗНОГО ОБОРУДОВАНИЯ

Подавляющее большинство мировых поездов оснащены тормозными системами, которые используют сжатый воздух в качестве силы, чтобы нажимать блоки на колеса или подушки на диски. Эти системы известны как «воздушные тормоза» или «пневматические тормоза». воздух передается вдоль поезда через «тормозную трубу» или, в Северной Америке, «линию поезда». Изменение уровня давления воздуха в трубе приводит к изменению состояния тормоза на каждом транспортном средстве. тормоз, отпустите его или удерживайте его «после» после частичного применения.

Система широко используется во всем мире. Воздушный тормоз является стандартным, отказоустойчивым, тормозом поезда, используемым железными дорогами по всему миру. Несмотря на то, что вы думаете, нет никакой тайны. Он основан на простых физических свойствах сжатого воздуха. Поэтому здесь следует упрощенное описание системы пневматического тормоза.

3.1. На локомотивах, не оборудованных блокировочным устройством № 367, в нерабочих кабинах комбинированный кран и разобщительный кран на воздухопроводе от крана вспомогательного тормоза № 254 к тормозным цилиндрам должны быть перекрыты.

Разобщительные краны на питательном воздухопроводе, воздухопроводе от воздухораспределителя к крану № 254 и разобщительный кран на воздухопроводе от тормозной магистрали к скоростемеру на всех локомотивах должны быть открыты и их ручки опломбированы. На электровозах серий ЧС разобщительный кран на воздухопроводе от крана

№ 254 к тормозным цилиндрам должен быть открыт. Ручка крана машиниста должна находиться в положении экстренного торможения или служебного торможения при наличии устройства экстренной остановки.

Диаграмма на рисунке 1 показывает основные части пневматической тормозной системы. Рисунок 1: Схема системы воздушного тормоза. Воздух всасывается в компрессор и хранится в основном резервуаре при 7-10 бар. Сжатый воздух из основного резервуара распределяется вдоль поезда через основную трубу резервуара. На каждом транспортном средстве труба подключается через тройной клапан к вспомогательному резервуару, который хранит воздух для использования в тормозной системе этого транспортного средства. Поток воздуха между вспомогательным резервуаром и тормозными цилиндрами контролируется через тройной клапан или распределитель.

3.2. При смене локомотивной бригадой кабины управления должен быть соблюден следующий порядок выполнения работ.

3.2.1. В оставляемой кабине управления, не оборудованной блокировочным устройством № 367, или при наличии устройства блокировки тормоза № 267 машинист должен:

перед уходом из кабины произвести экстренное торможение краном машиниста № 328, 394, 395. После полной разрядки магистрали ручку комбинированного крана перевести в положение двойной тяги. Перед уходом из кабины машинист должен убедиться в наполнении тормозных цилиндров до полного давления, а при наличии блокировки тормоза

№ 267 повернуть съемный ключ блокировки и вынуть его из гнезда;

Управление распределителем достигается за счет изменения давления во второй трубе, называемой тормозной трубой, которая соединена с тормозным клапаном в кабине водителя. Увеличение давления в тормозной трубе заставляет тормоза отпускать, а уменьшение давления вызывает тормоза для применения.

Водитель управляет тормозом с помощью клапана в кабине. Тормозной клапан будет иметь следующие положения: «Отпустить», «Запуск», «Круг» и «Применение» и «Чрезвычайная ситуация». Также может быть положение «Завершение работы», которое блокирует использование клапана.

ручку крана № 254 перевести в последнее тормозное положение и после наполнения тормозных цилиндров до полного давления перекрыть разобщительный кран на воздухопроводе к тормозным цилиндрам (на электровозах серий ЧС разобщительный кран не перекрывать), а при обслуживании электровозов серий ЧС одним машинистом ручку крана

№ 254 оставить в поездном положении;

Это тормозной клапан, который был моим введением для торможения поездом. Положение «Освобождение» соединяет основной резервуар с тормозной трубой. Это позволяет как можно быстрее увеличить давление воздуха в тормозной трубе, чтобы получить быстрое отключение после того, как водитель получит сигнал, чтобы начать поезд.

В позиции «Запуск» выбран подающий клапан. Это позволяет поддерживать медленную подачу в тормозную трубу, чтобы противодействовать небольшим утечкам или потерям в тормозной трубе, соединениях и шлангах. Его можно использовать только для частичного применения. «Приложение» закрывает соединение с основным резервуаром и открывает тормозную трубу в атмосферу. Давление в тормозной трубе уменьшается по мере выхода воздуха. Водитель часто слышит выброс воздуха.

при наличии электропневматического тормоза отключить выключатель управления питания этого тормоза;

Перейдя в рабочую кабину, машинист должен:

открыть разобщительный кран на воздухопроводе к тормозным цилиндрам от крана № 254;

перевести ручку крана машиниста из тормозного положения в поездное, а при наличии блокировки тормоза № 267, вставить съемный ключ блокировки в гнездо и повернуть его;

Большинство тормозных клапанов водителя были оснащены «аварийным» положением. Его работа такая же, как и позиция «Применение», за исключением того, что отверстие в атмосфере больше, чтобы обеспечить более быстрое применение. Для обеспечения того, чтобы давление в тормозной трубе оставалось на требуемом уровне, между основным резервуаром и тормозной трубой подключается подающий клапан, когда выбрано положение «Запуск». Этот клапан установлен на определенное рабочее давление. Различные железные дороги используют разные давления, но обычно они колеблются от 65 до 90 фунтов на квадратный дюйм.

открыть комбинированный кран, поставив его ручку вертикально вверх, когда уравнительный резервуар наполнится до зарядного давления;

Перевести в поездное положение ручку крана № 254. 3.2.2. В оставляемой кабине управления, оборудованной блокировочным устройством № 367, машинист должен:

перед уходом из кабины произвести экстренное торможение краном машиниста и разрядить тормозную магистраль до нуля;

Небольшой пилотный резервуар, используемый, чтобы помочь водителю выбрать правильное давление в тормозной трубе при подаче заявки. Когда приложение сделано, перемещение рукоятки тормозного клапана в рабочее положение не приводит к прямому удалению тормозной трубы, она выводит воздух из уравнительного резервуара. Выравнивающий резервуар соединен с релейным клапаном, который обнаруживает падение давления и автоматически пропускает воздух из тормозной трубы до тех пор, пока давление в трубе не будет таким же, как в уравнительном резервуаре.

ручку крана № 254 перевести в последнее тормозное положение. Когда в тормозных цилиндрах установится полное давление, перевести ключ блокировочного устройства из нижнего положения в верхнее и вынуть его;

убедиться в отсутствии недопустимого снижения давления в тормозных цилиндрах (допускается снижение давления в тормозных цилиндрах не более 0,2 кгс/см 2 в 1 мин);

Выравнивающий резервуар преодолевает трудности, которые могут возникнуть в результате длинной тормозной трубы. Длинная труба будет означать, что небольшие изменения давления, выбранные водителем для получения низкой скорости торможения, не будут видны на его манометре, пока изменение давления не стабилизируется вдоль всего поезда. Выравнивающий резервуар и соответствующий релейный клапан позволяют водителю выбирать давление в тормозной трубе, не дожидаясь, пока фактическое давление опустится вдоль длинной тормозной трубы, прежде чем он получит точное показание.

при наличии электропневматического тормоза отключить выключатель управления питания этого тормоза.

Перейдя в рабочую кабину, машинист должен вставить ключ в блокировочное устройство и повернуть его вниз. После этого ручку крана машиниста перевести в поездное положение, зарядить тормозную сеть до установленного давления. Ручка комбинированного крана в нерабочей и рабочей кабинах должна находиться в вертикальном (поездном) положении. 3.3. Помощник машиниста в процессе перехода должен находиться в оставляемой кабине и по манометрам тормозной магистрали и тормозных цилиндров контролировать включение тормоза в рабочей кабине. В случае самопроизвольного отпуска тормоза локомотива помощник должен привести в действие ручной тормоз, а на локомотиве, не оборудованном блокировочным устройством № 367, – открыть разобщительный кран на воздухопроводе от крана № 254 к тормозным цилиндрам. На локомотивах, оборудованных приводом ручного тормоза только в одной кабине, помощник машиниста в процессе перехода должен находиться в кабине, оборудованной приводом ручного тормоза. На электровозах серий ЧС помощник машиниста перед уходом из нерабочей кабины должен перевести ручку крана № 254 в поездное положение. После прицепки локомотива к составу нахождение помощника машиниста в оставляемой кабине не требуется. 3.4. Окончив все операции по переходу в рабочую кабину, машинист обязан: до приведения локомотива в движение проверить по манометру тормозных цилиндров работу вспомогательного, а затем автоматического тормозов; после приведения локомотива в движение выполнить проверку действия вспомогательного тормоза при скорости движения не более

3 – 5 км/ч до остановки локомотива. 3.5. На локомотивах, оборудованных кранами машиниста с дистанционным управлением, порядок смены кабин управления выполнять в соответствии с инструкцией по их эксплуатации.

Труба тормозной трубы работает по длине поезда, которая передает изменения давления, необходимые для управления тормозом на каждом транспортном средстве. Он соединен между транспортными средствами гибкими шлангами, которые могут быть отсоединены, чтобы автомобили могли быть разделены. Использование воздушной системы делает тормоз «безопасным», т.е. потеря воздуха в тормозной трубе приведет к тому, что тормоз будет применяться. Потери давления в тормозной трубе могут быть следующими.

Управляемое снижение давления со стороны водителя. Быстрое сокращение водителя, используя аварийное положение на его тормозном клапане. Быстрое сокращение проводником, у которого есть аварийный клапан в его положении. Быстрое сокращение пассажиров с помощью аварийной системы для открытия клапана.

4. ПРИЦЕПКА ЛОКОМОТИВА К СОСТАВУ

4.1. Подъезжая к составу, машинист должен вспомогательным тормозом остановить локомотив на расстоянии 10 – 15 м от первого вагона и протянуть скоростемерную ленту. По команде осмотрщика вагонов или работника, обученного выполнению операций по опробованию автотормозов (далее – осмотрщик вагонов), машинист должен привести в движение локомотив и подъезжать к составу со скоростью не более 3 км/ч, обеспечив плавность сцепления автосцепок.

Быстрое восстановление через разрывную трубу или шланг. Быстрое сокращение при соединении шлангов в результате расставания или схода с рельсов. На концах каждого транспортного средства предусмотрены «угловые петли», позволяющие герметизировать концы шлангов тормозной трубы, когда автомобиль отсоединен. Петли предотвращают потерю воздуха из тормозной трубы.

Тормозная труба транспортируется между соседними транспортными средствами через гибкие шланги. Шланги могут быть запечатаны на внешних концах поезда, закрывая угловые петли. Каждое транспортное средство имеет по крайней мере один тормозной цилиндр. Иногда предоставляются два или более. Движение поршня, содержащегося внутри цилиндра, управляет тормозами через звенья, называемые «оснастка». Такелаж применяет блоки к колесам. В некоторых современных системах используются дисковые тормоза. Поршень внутри тормозного цилиндра перемещается в соответствии с изменением давления воздуха в цилиндре.

4.2. После сцепления локомотива с грузовым составом машинист кратковременным движением от состава должен проверить надежность сцепления. Сцепление локомотива с пассажирским, почтово-багажным, грузопассажирским составами и с составом, закрепленным специальными механическими упорами, проверяют только по сигнальным отросткам замков автосцепок.

Эксплуатация воздушного тормоза на каждом транспортном средстве зависит от разницы в давлении между одной стороной поршня тройного клапана и другой. Чтобы обеспечить всегда источник воздуха для управления тормозом, «вспомогательный резервуар» соединен с одной стороной поршня посредством тройного клапана. Поток воздуха в и из вспомогательного резервуара контролируется тройным клапаном.

Это фрикционный материал, который прижимается к поверхности протектора колеса посредством восходящего движения поршня тормозного цилиндра. Часто изготовленные из чугуна или какого-либо композиционного материала, тормозные блоки являются основным источником износа тормозной системы и требуют регулярного осмотра, чтобы убедиться, что при необходимости они меняются. Во многих современных тормозных системах используются пневматические дисковые тормоза. Они работают по тем же принципам, что и на дорожных транспортных средствах.

До соединения рукавов между локомотивом и первым вагоном осмотрщик вагонов обязан сообщить машинисту о наличии пассажирских вагонов, локомотивов и вагонов моторвагонного подвижного состава в составе грузового поезда, о загрузке грузовых вагонов в составе (груженые, порожние), количестве вагонов в пассажирском поезде, наличии в нем вагонов с выключенными электропневматическими тормозами или вагонов с отличающимися по принципу действия западноевропейскими тормозами. Получив требуемую информацию, машинист обязан отрегулировать кран машиниста на величину зарядного давления согласно таблицы 2.2 или п. 2.2.6 настоящих Правил и включить воздухораспределитель локомотива на режим в соответствии с требованиями п. 2.2.7 настоящих Правил. Указанные выше особенности состава осмотрщик вагонов должен зафиксировать в справке формы ВУ-45. Помощник машиниста после прицепки локомотива к составу и перехода машиниста в рабочую кабину, по команде машиниста должен продуть трехкратным открытием через концевой кран тормозную магистраль локомотива со стороны состава, соединить рукава тормозной магистрали между локомотивом и первым вагоном (до включения источника питания ЭПТ при его наличии), открыть концевой кран сначала у локомотива, а затем у вагона. Машинист совместно с осмотрщиком вагонов обязан проверить правильность сцепления автосцепок по сигнальным отросткам замков и специальным ломиком надежность срабатывания механизма автосцепок на сцепление, правильность соединения рукавов и открытие концевых кранов между локомотивом и первым вагоном. При обслуживании локомотива одним машинистом осмотрщик вагонов, после прицепки локомотива к составу и перехода машиниста в рабочую кабину по команде машиниста должен продуть через концевой кран тормозную магистраль локомотива со стороны состава и первого вагона, соединить рукава тормозной магистрали между локомотивом и первым вагоном (до включения источника питания ЭПТ при его наличии) и открыть концевые краны сначала у локомотива, а затем у вагона. 4.3. При многократной тяге соединение рукавов и открытие концевых кранов между локомотивами и первым вагоном выполняет помощник машиниста первого локомотива, а исполнение этой работы проверяет машинист первого локомотива совместно с машинистами других локомотивов и за правильность исполнения несет ответственность. Кроме того, при многократной тяге машинист первого локомотива совместно с машинистами других локомотивов проверяет, установлены ли ручки комбинированного крана (или крана двойной тяги) в положение двойной тяги. При многократной тяге и обслуживании каждого локомотива одним машинистом соединение рукавов и открытие концевых кранов между локомотивами выполняет машинист второго локомотива.

Это система, посредством которой перемещение поршня тормозного цилиндра передает давление на тормозные блоки на каждом колесе. Такелаж может часто быть сложным, особенно под легковым автомобилем с двумя блоками на каждое колесо, что составляет в общей сложности шестнадцать. Для такелажа требуется тщательная настройка, чтобы все блоки, работающие от одного цилиндра, обеспечивали равномерную скорость подачи на каждое колесо. Если вы меняете один блок, вам нужно проверить и отрегулировать все блоки на этой оси.

Работа тормоза на каждом транспортном средстве контролируется «тройным клапаном», так называемым, потому что первоначально он состоял из трех клапанов - «золотникового клапана», включающего «выпускной клапан» и «регулирующий клапан». Он также имеет функции - выпустить тормоз, применить его и удерживать на текущем уровне применения. Тройной клапан содержит золотниковый клапан, который определяет изменения давления в тормозной трубе и соответственно регулирует соединения внутри клапана.

4.4. После прицепки локомотива к пассажирскому составу, открытия концевых кранов и смены кабины управления машинист обязан поставить ручку крана машиниста в I положение и выдержать в течение 3 – 4 с, затем перевести в поездное положение, при котором и производить дальнейшую зарядку тормозной сети поезда.

4.5. После прицепки локомотива к грузовому составу с заряженной тормозной сетью машинист должен завысить давление в магистрали выше нормального зарядного. Для этого ручку крана машиниста необходимо перевести в I положение и выдержать в этом положении до повышения давления в уравнительном резервуаре на 0,5 – 0,7 кгс/см 2 выше зарядного давления, на которое отрегулирован кран машиниста, а затем перевести в поездное положение.

Зарядка вспомогательного резервуара и выключение выхлопа тормозного цилиндра. Закрывает выхлоп тормозного цилиндра и позволяет подавать дополнительный резервуарный воздух в тормозной цилиндр. Или удерживает давление воздуха во вспомогательном резервуаре и тормозном цилиндре на текущем уровне.

Тройной клапан теперь обычно заменяется дистрибьютором - более сложной версией со встроенными усовершенствованиями, такими как выпускной выпуск. Рисунок 3: Отключение тормоза: на этой диаграмме показано состояние тормозного цилиндра, тройного клапана и вспомогательного резервуара в положении отпуска тормоза.

4.6. После прицепки локомотива к грузовому составу, заторможенному или с незаряженной тормозной сетью, необходимо до соединения рукавов и открытия концевых кранов произвести торможение снижением давления в уравнительном резервуаре на 1,5 – 1,7 кгс/см 2 . После соединения рукавов и открытия концевых кранов между локомотивом и первым вагоном ручку крана машиниста перевести в I положение и выдержать до повышения давления в уравнительном резервуаре на 1,0 – 1,2 кгс/см 2 выше зарядного давления, на которое отрегулирован кран машиниста, после чего ручку крана машиниста перевести в поездное положение.

5.ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНОВ

5.1. При техническом обслуживании вагонов проверить:

состояние узлов и деталей тормозного оборудования на соответствие их установленным нормам. Детали, не соответствующие установленным нормам и не обеспечивающие нормальную работу тормоза – заменить;

правильность соединения рукавов тормозной магистрали, открытие концевых кранов между вагонами и разобщительных кранов на подводящих воздухопроводах от магистрали к воздухораспределителям, а также их состояние и надежность крепления, состояние поверхностей электрических контактов головок рукавов № 369А. При необходимости зачистить контактные поверхности наждачной бумагой. При сцеплении пассажирских вагонов, оборудованных двумя тормозными магистралями, должны соединяться рукава расположенные по одну сторону оси автосцепок по ходу движения;

правильность включения режимов воздухораспределителей на каждом вагоне с учетом наличия авторежима, в том числе в соответствии с нагрузкой на ось и типом тормозных колодок;

плотность тормозной сети состава, которая должна соответствовать установленным нормативам;

действие автотормозов на чувствительность к торможению и отпуску, действие электропневматического тормоза с проверкой целостности электрической цепи в проводах № 1 и 2 состава, отсутствие замыкания этих проводов между собой и на корпус вагона, напряжение в цепи хвостового вагона в режиме торможения. Проверку действия электропневматического тормоза производить от источника питания со стабилизированным выходным напряжением 40 В, при этом падение напряжения в электрической цепи проводов № 1 и 2 в режиме торможения в пересчете на один вагон проверяемого состава должно составлять не более 0,5 В для составов до 20 вагонов включительно и не более 0,3 В для составов большей длины. Воздухораспределители и электровоздухораспределители, работающие неудовлетворительно, заменить исправными;

действие противоюзного и скоростного регуляторов на пассажирских вагонах с тормозами западноевропейского типа в соответствии с местными инструкциями владельца инфраструктуры, а так же п. 5.8 настоящих Правил;

на вагонах с авторежимом соответствие выхода вилки авторежима нагрузке на ось вагона, надежность крепления контактной планки, опорной балки на тележке и авторежима, демпферной части и реле давления на кронштейне, ослабшие болты затянуть;

правильность регулирования тормозной рычажной передачи и действие автоматических регуляторов, выход штоков тормозных цилиндров, который должен быть в пределах, указанных в таблице 5.1 настоящих Правил.

Тормозная рычажная передача должна быть отрегулирована так, чтобы расстояние от торца муфты защитной трубы да присоединительной резьбы винта авторегулятора было не менее 150 мм для грузовых вагонов и 250 мм для пассажирских, а для грузовых вагонов с раздельным потележечным торможением для авторегуляторов РТРП-300 и РТРП-675-М – не менее 50 мм; углы наклона горизонтальных и вертикальных рычагов должны обеспечивать нормальную работу тормозной рычажной передачи до предельного износа тормозных колодок. При симметричном расположении тормозного цилиндра на вагоне и на вагонах с раздельным потележечным торможением при полном служебном торможении и новых тормозных колодках горизонтальный рычаг со стороны штока тормозного цилиндра должен располагаться перпендикулярно к оси тормозного цилиндра или иметь наклон от своего перпендикулярного положения до 10 о в сторону от тележки. При несимметричном расположении тормозного цилиндра на вагонах и на вагонах с раздельным потележечным торможением и новых тормозных колодках промежуточные рычаги должны иметь наклон не менее 20 о в сторону тележек; толщину тормозных колодок и их расположение на поверхности катания колес. Не допускается оставлять на грузовых вагонах тормозные колодки, если они выходят с поверхности катания за наружную грань обода колеса более чем на 10 мм. На пассажирских и рефрижераторных вагонах выход тормозных колодок с поверхности катания за наружную грань колеса не допускается. Толщина тормозных колодок для пассажирских поездов должна обеспечивать проследование с пункта формирования до пункта оборота и обратно. Толщина тормозных колодок рефрижераторных и грузовых вагонов устанавливается приказом владельца инфраструктуры на основе опытных данных с учетом обеспечения нормальной их работы между пунктами технического обслуживания. Минимальная толщина тормозных колодок, при которой они подлежат замене: чугунных – 12 мм; композиционных с металлической спинкой – 14 мм; с сетчато-проволочным каркасом – 10 мм (тормозные колодки с сетчато-проволочным каркасом определяют по заполненному фрикционной массой ушку). Толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе – на расстоянии 50 мм от тонкого торца. В случае износа боковой поверхности тормозной колодки со стороны гребня колеса, проверить состояние триангеля или траверсы, тормозного башмака и подвески тормозного башмака, выявленные недостатки устранить, тормозную колодку заменить. 5.2. При регулировании тормозной рычажной передачи на вагонах, оборудованных авторегулятором, его привод регулируется на грузовых вагонах на поддержание выхода штока тормозного цилиндра на нижнем пределе установленных норм в соответствии с таблицей 5.1 настоящих Правил. На пассажирских вагонах в пунктах формирования регулировку привода производить при зарядном давлении 5,2 кгс/см 2 и полном служебном торможении. На вагонах без авторегуляторов тормозную рычажную передачу регулировать на поддержание выхода штока, не превышающего средние значения установленных норм. 5.3. Нормы выхода штоков тормозных цилиндров у грузовых вагонов, не оборудованных авторегуляторами, перед крутыми затяжными спусками устанавливаются владельцем инфраструктуры по согласованию с территориальными органами федерального органа исполнительной власти в области железнодорожного транспорта. 5.4. Запрещается устанавливать композиционные тормозные колодки на вагоны, тормозная рычажная передача которых переставлена под чугунные тормозные колодки (т.е. валики затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и, наоборот, не допускается устанавливать чугунные тормозные колодки на вагоны, тормозная рычажная передача которых переставлена под композиционные тормозные колодки, за исключением колесных пар пассажирских вагонов с редукторами, где могут применяться чугунные тормозные колодки до скорости движения

120 км/ч. Шести- и восьмиосные грузовые вагоны эксплуатировать только с композиционными тормозными колодками.

Федеральное агентство железнодорожного транспорта Государственное образовательное учреждение

ДокументИздательство «Маршрут» Государственного образовательного учреждения «Учебно-методический центр по образованию на железнодорожном транспорте» (ГОУ «УМЦ ЖДТ») является единственным специализированным издательством по выпуску учебной,

Правила пожарной безопасности на железнодорожном транспорте ппбо-109-92 (1)

Документ1.1. Настоящие Правила разработаны в соответствии с законодательством, регулирующим деятельность железнодорожного транспорта. Они определяют основные требования пожарной безопасности на объектах и в подвижном составе железнодорожного

Министерство транспорта Российской Федерации (1)

Документ«Технические правила транспортирования опасных грузов по железнодорожным путям и автомобильным дорогам организаций отраслей экономики, погрузки, разгрузки и хранения опасных грузов в организациях» разработаны в соответствии с Положением

По окончании опробования машинисту вручается справка формы ВУ-45 об обеспечении поезда тормозами.

Полное опробование автотормозов перед затяжными спусками крутизной 0,018 и более производят с выдержкой в заторможенном состоянии в течении 10 мин. За это время ни один воздухораспределитель не должен самопроизвольно отпустить.

Порядок проведения полного опробования автотормозов в грузовом поезде одним осмотрщиком. После прицепки локомотива к составу и зарядки тормозной магистрали осмотрщик вагонов вместе с машинистом проверяют плотность тормозной магистрали поезда. Затем по команде осмотрщика вагонов машинист выполняет ступень торможения, установленную для полного опробования тормозов, а осмотрщик идет вдоль состава с головы в хвост для проверки срабатывания автотормозов. Машинист в это время обязан проверить плотность тормозной магистрали при IV положении ручки крана машиниста.

Дойдя до хвоста поезда, осмотрщик вагонов дает сигнал отпустить тормоза. После отпуска тормозов и дозарядки тормозной сети поезда осмотрщик вагонов замеряет давление в тормозной магистрали хвостового вагона. Соблюдая меры предосторожности, осмотрщик открывает концевой кран хвостового вагона на 8 - 10 секунд в грузовом или грузопассажирском поезде, а в пассажирском поезде до момента срабатывания ускорителей экстренного торможения воздухораспределителей.

Осмотрщик вагонов должен замерить и записать в справку формы ВУ-45 выход штока тормозного цилиндра, номер хвостового вагона и зарядное давление в тормозной магистрали последнего вагона (в грузовых поездах).

При срабатывании тормозов локомотива, которое определяется по загоранию лампы «ТМ» сигнализатора обрыва тормозной магистрали с датчиком № 418 , падению давления в тормозной магистрали или специфическому шуму крана машиниста, питающего утечку тормозной магистрали, машинист обязан протянуть скоростемерную ленту, после чего по истечении не менее 2 мин. (в грузовых и грузо-пассажирских поездах) выполнить ступень торможения снижением давления в уравнительном резервуаре на 0,5 – 0,6 кгс/см 2 и после окончания выпуска воздуха из тормозной магистрали через кран машиниста произвести отпуск и зарядку тормозной сети поезда.

В поезде длиной более 100 осей осмотрщик вагонов обязан замерить наибольшее время отпуска тормозов двух последних вагонов в составе. При отсутствии радиосвязи осмотрщик вагонов замеряет время от момента открытия концевого крана хвостового вагона до начала ухода штоков тормозных цилиндров и отхода тормозных колодок от поверхности катания колес. Машинист локомотива замеряет время от момента срабатывания автотормозов локомотива, определяемого по загоранию лампы «ТМ» сигнализатора № 418 , до момента постановки ручки крана машиниста в первое положение. Это время машинист сообщает осмотрщику вагонов, который вычитает его из времени, замеренного в хвосте поезда, и результат вносит в справку формы ВУ-45 (такой порядок замера времени отпуска тормозов хвостовых вагонов при отсутствии радиосвязи установлен на Октябрьской дороге). В поезде до 100 осей (включительно) после отпуска тормозов последнего вагона осмотрщик вагонов не замеряет время отпуска хвостовых вагонов, а сразу направляется в голову состава, выявляя неотпустившие тормоза.

После окончания полного опробования тормозов осмотрщик вагонов вручает машинисту локомотива справку о тормозах формы ВУ-45 .

Полное опробование тормозов в электропоезде выполняет локомотивная бригада, а при выезде с плановых видов ремонта (кроме ТО-2 ) совместно с мастером или бригадиром автоматного отделения депо.

Полное опробование тормозов проводится:

Ø после ремонта или технического обслуживания;

Ø после отстоя без бригады на станции или в депо в течение более 12 часов;

Ø после вцепки вагонов в поезд.

После каждого полного опробования тормозов в журнал технического состояния формы ТУ-152 делается запись с указанием:

Ø номера и серии МВС;

Ø даты и времени выполнения полного опробования тормозов;

Ø пределы давления в главных резервуарах, поддерживаемые регулятором давления;

Ø давление в тормозной магистрали при поездном положении ручки крана машиниста;

Ø величины утечки воздуха из тормозной сети поезда;

Ø фамилия и подпись машиниста и помощника машиниста, а после ремонта или технического обслуживания (кроме ТО-1) мастера и машиниста.

Выполнение полного опробования тормозов начинается с проверки правильности положения ручек кранов на питательной и тормозной магистралях. Затем проверяют работу регулятора давления. Давление в главных резервуарах должно поддерживаться в пределах 8,0 - 6,5 кгс/см 2 с отклонением не более 0,2 кгс/см 2 .

После зарядки тормозной и питательной магистрали проверяют их плотность. Для этого на электропоезде с краном машиниста усл.№ 395 перекрыть разобщительные краны на тормозной и питательной магистрали, а с краном усл.№ 334Э перекрывают разобщительный кран на питательной магистрали. Снижение давления, наблюдаемое по манометру должно быть:

Ø в тормозной магистрали с нормального зарядного давления на величину не более чем на 0,2 кгс/см 2 в течение одной минуты;

Ø в питательной сети с 7,0 до 6,8 кгс/см 2 за 3 минуты или с 7,0 до 6,5 кгс/см 2 за 7,5 минут.

Перед проверками электропоезд должен быть закреплен от ухода.

На следующем этапе проверяют плотность уравнительного резервуара крана машиниста.

С начала проверяют работу ЭПТ . После зарядки тормозной магистрали отключить генератор управления (фазорасщепитель) и включить прожектор, сигналы и другие потребители электроэнергии. При давильном положении ручки тормозного переключателя в рабочей и нерабочей кабинах управления и целом минусовом проводе должна загореться контрольная лампа «К» . Напряжение в цепи по вольтметру должно быть в пределах 45 - 50 В.

Затем перевести ручку крана машиниста усл.№ 334Э в IV положение, № 395Э в положение VА . Должна загореться сигнальная лампа торможения «Т» и при кране № 334Э сработать вентиль перекрыши, а при кране № 395 - кратковременно выключится «СК» на ЭПК усл.№ 150И без срабатывания автостопа. При этом допускается выпуск сжатого воздуха из тормозной магистрали через кран № 395 и снижение давления в ней не более чем на 0,5 кгс/см 2 .

Когда произойдет наполнение тормозного цилиндра до полной величины давления, ручку крана машиниста перевести в положение перекрыши без питания утечек тормозной магистрали. Помощник машиниста проходит вдоль состава и проверяет срабатывание тормозов у каждого вагона по выходу штока тормозных цилиндров и прижатию колодок к колесам.

По сигналу помощника машинист выключает тормозной переключатель на поездах до № 1028 , а на остальных поездах ЭПТ выключают тумблером питания. Помощник машиниста контролирует отпуск тормозов по лампе сигнализатора отпуска и отходу тормозных колодок от колес у каждого вагона.

На втором этапе проверяют работу автоматического тормоза. Перед проверкой выключают ЭПТ . С установленного зарядного давления проверяют чувствительность автотормозов к торможению. Для этого необходимо выполнить первую ступень торможения со снижением давления в уравнительном резервуаре на 0,5 - 0,6 кгс/см 2 . После снижения давления в уравнительном резервуаре на требуемую величину ручку крана № 334Э перевести в III положение, а крана № 395Э - в IV положение. Через 5 мин. помощник машиниста проверяет срабатывание тормозов у каждого вагона по выходу штока тормозного цилиндра и прижатию колодок к колесам.

По команде помощника машиниста «Отпустить тормоза» машинист переводит ручку крана № 334Э в положение IIA , а крана № 395 - в положение II . После отпуска тормоза последнего вагона помощник машиниста проверяет отход колодок от колес и уход штока тормозных цилиндров у каждого вагона в составе.

Из противоположной кабины управления локомотивная бригада должна проверить работу автоматического и электропневматического тормозов как при сокращенном опробовании тормозов.

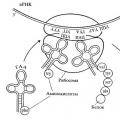

Центральная догма молекулярной биологии Схема центральной догмы молекулярной биологии

Центральная догма молекулярной биологии Схема центральной догмы молекулярной биологии Нил Шубин Вселенная внутри нас: что общего у камней, планет и людей

Нил Шубин Вселенная внутри нас: что общего у камней, планет и людей Майкл Фарадей: биография

Майкл Фарадей: биография