Нормативные документы. ТТК. Устройство шероховатой поверхностной обработки асфальтобетонного покрытия путем одиночной поверхностной обработки

ПОВЕРХНОСТНАЯ ОБРАБОТКА ДОРОЖНЫХ ПОКРЫТИЙ

Поверхностная обработка – технологический процесс устройства на дорожных покрытиях тонких слоев с целью обеспечить шероховатость, водонепроницаемость, износостойкость и плотность покрытий. Слой, устраиваемый этим способом, также называют поверхностной обработкойПоверхностные обработки используются:

Либо как профилактический слой, который закрывает и предохраняет в плохую погоду основные конструктивные слои дорожных покрытий от преждевременного разрушения;

либо как слой износа, подверженный стиранию в процессе движения, предохраняя наилучшим образом структуру дороги. Такому слою требуется только периодическое обновление для придания структуре дороги ее первоначальных качеств;

либо как верхний слой дорожного покрытия с характеристиками шероховатости, обеспечивающими сцепление и хорошее дренирование поверхностных вод, приводящими к значительному понижению порога аквапланирования и создающими, благодаря повышенному удельному давлению, хорошее сопротивление формированию гололеда.

Кроме технических преимуществ, поверхностные обработки имеют достаточно конкурентоспособную стоимость по сравнению с комплексом верхних слоев дорожных одежд, используемых в этих случаях.

Существует много различных способов устройства поверхностных обработок, из которых в настоящей статье рассматривается лишь один – использование для этой цели фракционного щебня и различных органических вяжущих, в том числе эмульгированных.

Чтобы создать поверхностную обработку, соответствующую представленным требованиям, необходимо при ее устройстве соблюдать несколько принципиальных положений:

Использовать вяжущее, которое прочно и надолго соединяется с поверхностью покрытия или основания. Это соединение называется парой «вяжущее – основа»;

каменный материал должен быть прикреплен к покрытию или основанию, а каждая щебенка должна быть прочно соединена с соседними. Это взаимодействие называют парой «вяжущее – щебень»;

количество вяжущего должно быть достаточным, чтобы покрыть пленкой каждую щебенку на необходимую высоту и заполнить все микротрещины покрытия, но не быть избыточным, чтобы не выступать на поверхность щебеночного слоя. Это основной принцип дозировки и распределения вяжущего;

каменный материал должен быть чистым, обладать высокими физико-механическими свойствами (прочностью, морозостойкостью, сопротивлением истиранию и др.), иметь определенные формы и размеры. Это основные требования к каменным материалам;

количество каменного материала должно быть достаточным, чтобы создать нужную структуру поверхности, но не быть излишним, чтобы избежать необходимости удаления его. Это принцип дозировки и распределения каменного материала;

каждая щебенка должна занять наиболее стабильное положение, а все вместе должны создавать сплошной монолитный слой с шероховатой поверхностью. Это основной принцип уплотнения.

Таковы основные принципы обеспечения высокого качества поверхностной обработки. Кроме того, есть ряд дополнительных условий:

Все работы по устройству поверхностной обработки должны быть выполнены в наиболее благоприятных условиях погоды. Это принцип назначения сроков выполнения работ;

до начала работ должны быть решены все организационные вопросы, касающиеся поставки материалов, подготовки машин и оборудования. Это принцип организации работ;

в процессе работ должны строго выполняться требования к технологии производства работ и качеству применяемых материалов. Это принцип организации контроля качества.

Поверхностные обработки с использованием фракционированного щебня устраивают преимущественно на участках дорог с опасными и затрудненными условиями движения на дорогах I – III категорий.

В зависимости от типа и состояния покрытия поверхностные обработки могут быть одиночными и двойными; на цементобетонных покрытиях – только двойными.

Требования к материалам

Щебень

Щебень поверхностной обработки воспринимает и передает на нижележащие слои нагрузку от автомобилей, служит слоем износа и обеспечивает сцепление между дорогой и колесами автомобилей.

Каменный материал, применяемый для устройства поверхностной обработки, должен обладать высокими физико-механическими свойствами, такими как прочность, морозоустойчивость, сопротивление удару и износу (истиранию), хорошей прочностью сцепления с вяжущим и т.д. Соответствие горной породы вяжущему определяют путем испытания в лабораторных условиях на прочность сцепления.

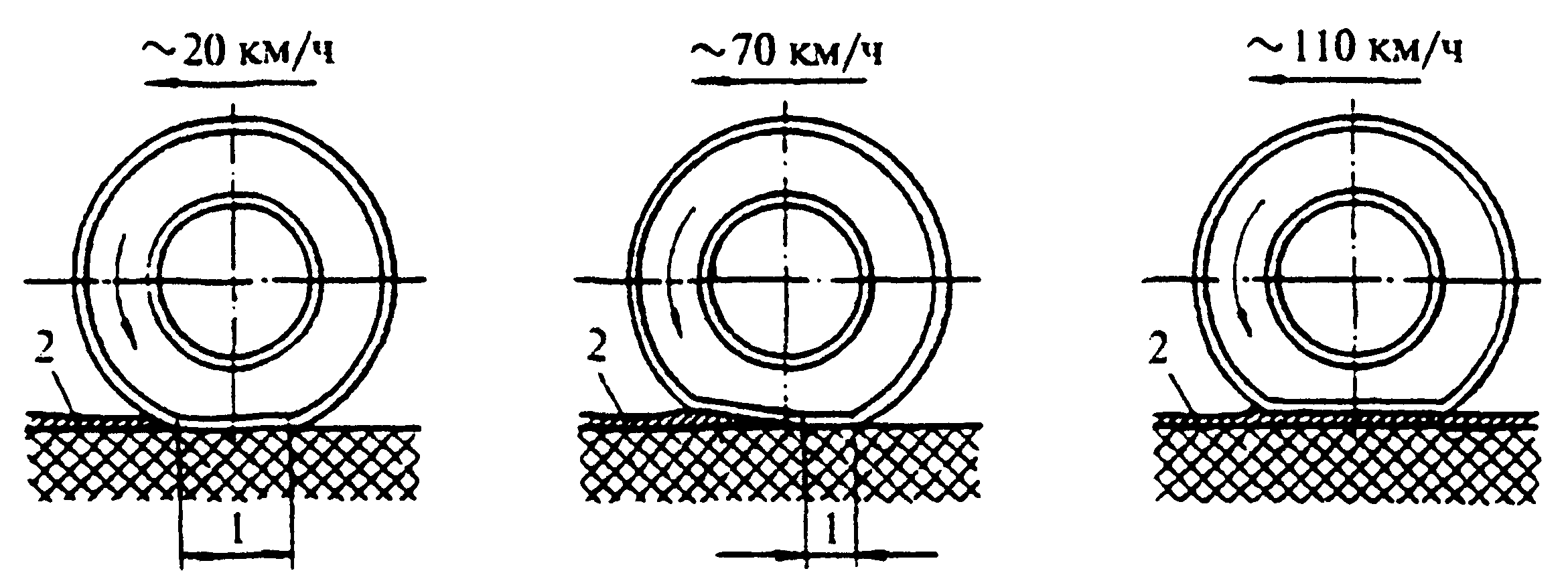

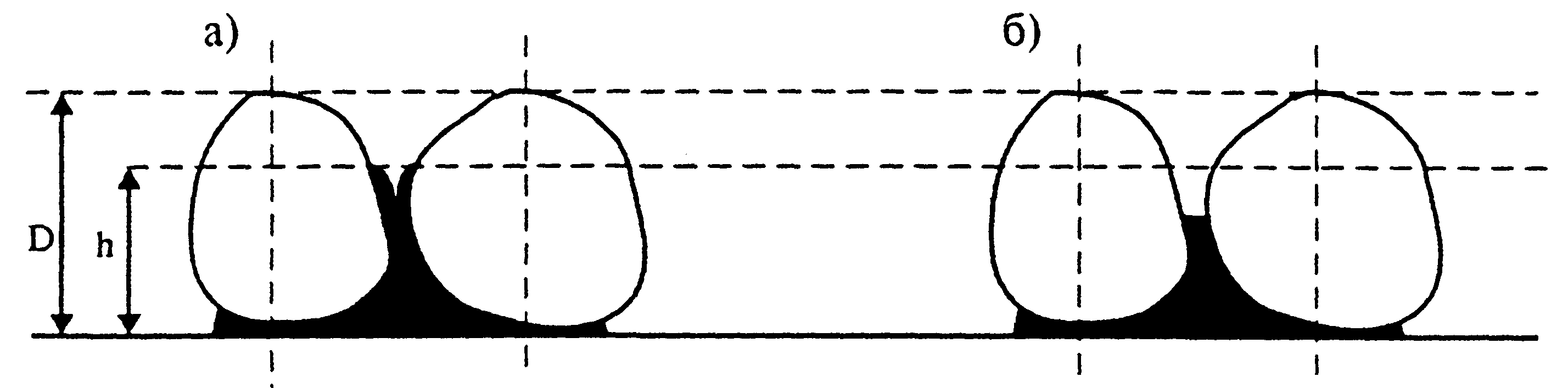

Влияние формы щебенок на стабильность их положения

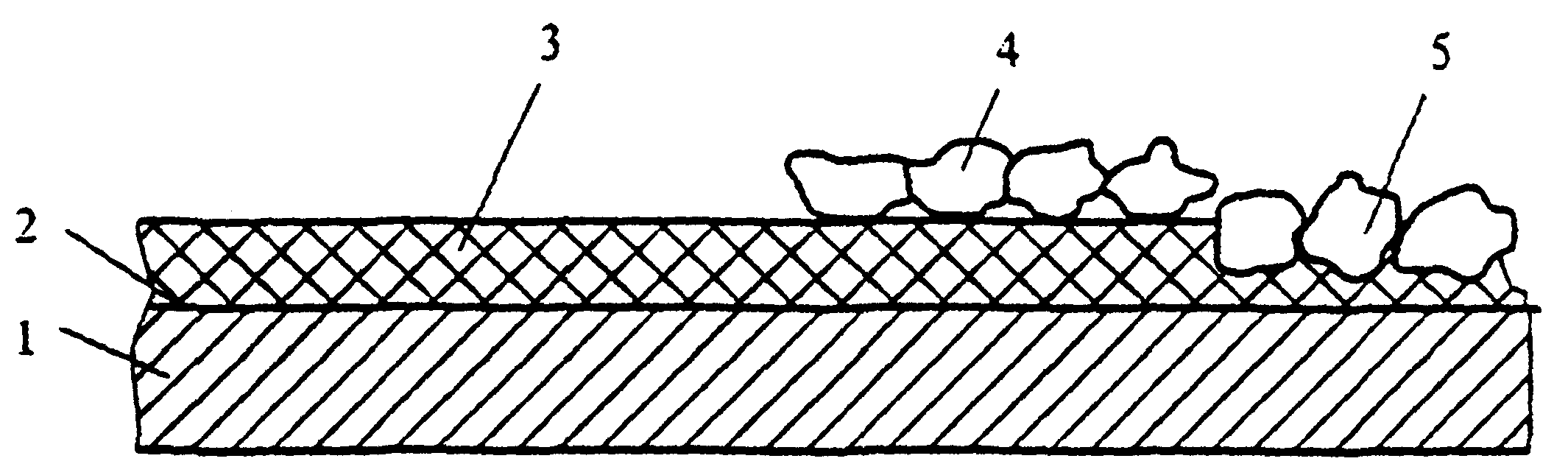

Рис. 1. Влияние формы щебенок на стабильность их положения

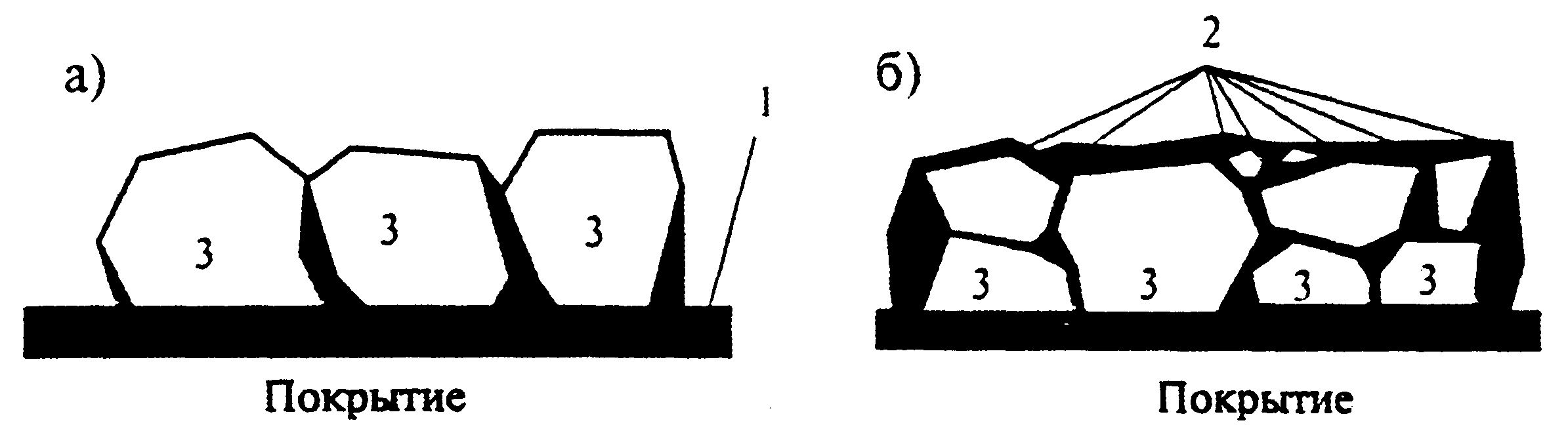

Форма щебенок должна быть как можно ближе к кубической, чтобы обеспечить устойчивое положение на поверхности покрытия. Яйцевидная форма щебенок, так называемая форма «колумбового яйца», не имеет стабильного положения. Плоские плитки и щебенки в виде вытянутой иглы хрупки и плохо укладываются в покрытие (рис. 1).

Щебень поверхностной обработки должен быть очень чистым, что обуславливает его тщательную мойку во время производства. Наличие глины, даже в очень слабых пропорциях, весьма нежелательно: глина крайне гидрофильна, и сильное разбухание, которое происходит при наличии воды, приводит к тенденции разрыва связки «вяжущее – щебень».

Правильно выбранная форма и размер щебенок формируют шероховатость поверхностной обработки, обеспечивают снижение шума в салоне автомобиля при движении.

Прицепной битумощебнераспределитель БЩР-375 совместного производства ОАО "Строммашина" и фирмы Breining (Fayat Group), Германия

Прицепной битумощебнераспределитель БЩР-375 совместного производства ОАО «Строммашина» и фирмы Breining (Fayat Group), Германия

Важное значение имеет выбор размера щебня. Установлено, что размеры щебня порядка 10–15 и 15–20 мм вызывают довольно высокий уровень шума в салоне автомобиля и мешают прослушиванию музыки при скорости движения более 130 км/ч. Исходя из этого, отдают предпочтение поверхностной обработке из щебня фракций 5–10 мм.

Еще один фактор, который необходимо учитывать при назначении требований к размеру щебня, состоит в исключении возможности разбития лобовых стекол автомобилей щебенками, вылетающими из-под колес автомобилей при движении с высокой скоростью. Использование мелкозернистого щебня позволяет почти полностью решить эту проблему.

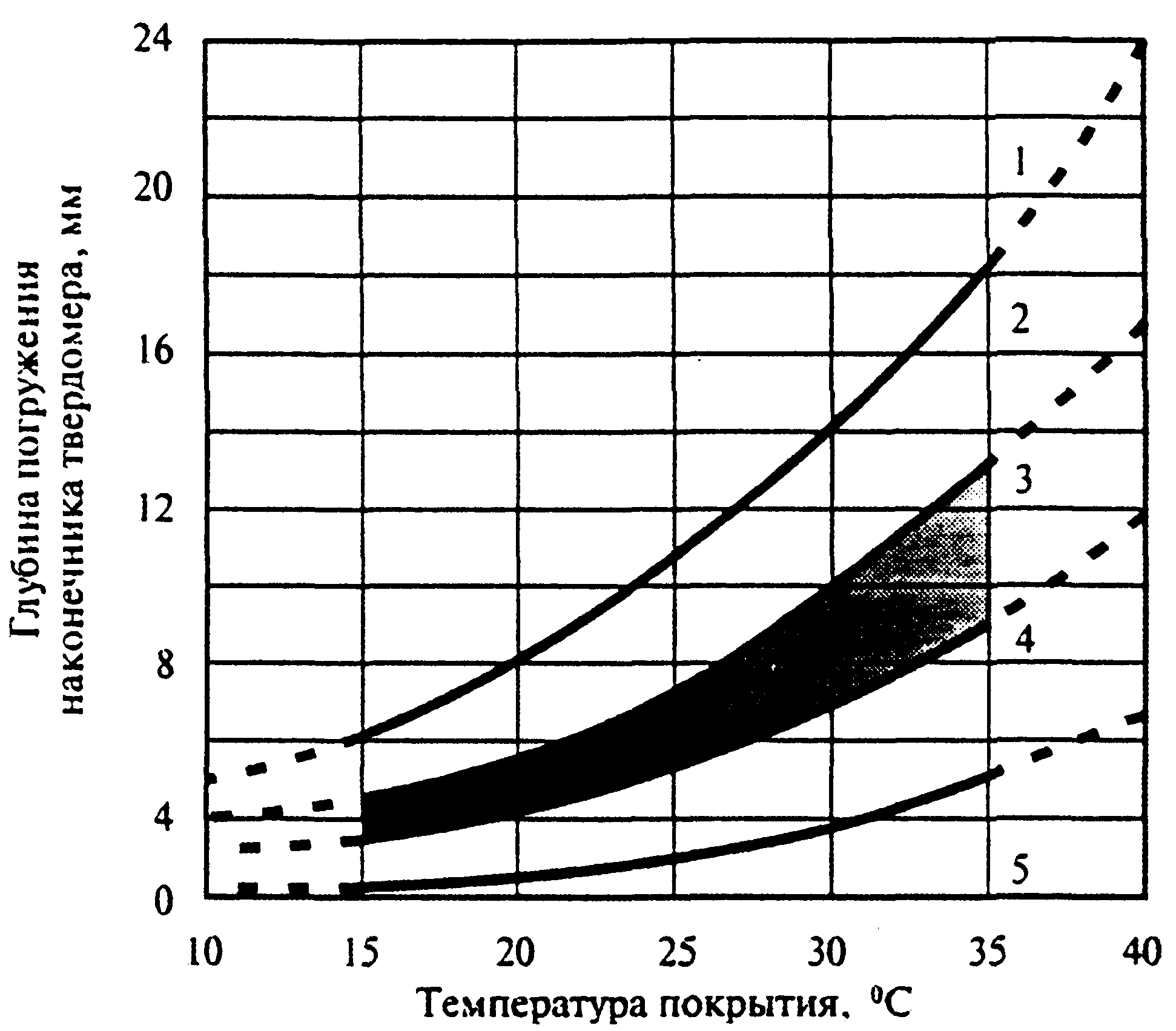

Для устройства поверхностных обработок применяют щебень марки не ниже 1200 по ГОСТ 8267-82 из трудношлифуемых изверженных и метаморфических горных пород для автомобильных дорог I и II категорий, марки 1000 – для дорог III категории и марки не ниже 800 – для дорог IV категории, фракций 5–10, 10–15, 15–20 мм (допускается применение щебня фракций 5–15 и 10–20 мм при условии обеспечения коэффициента сцепления) преимущественно кубовидной формы зерен (зерна пластинчатой формы составляют не более 15%); содержание пылеватых, глинистых и илистых частиц в щебне не должно превышать 1% массы. Выбор фракции щебня производят в зависимости от твердости дорожного покрытия.

Вяжущее

При устройстве поверхностной обработки в качестве вяжущих используют вязкие битумы, битумы с добавками дегтей, битумы и дегти с добавками полимеров, битумные эмульсии.

Вяжущее обеспечивает гидроизоляцию покрытия, приклеивание каменного материала к покрытию или основанию и соединение щебенок в единый слой.

Марку битума выбирают по ГОСТ 22245-90 с учетом дорожно-климатической зоны: для I – БНД 90/130 и БНД 130/200, для II и III – БНД 60/90, БНД 90/130, БНД 130/200, БН 60/90, БН 90/130 и БН 130/200, для IV и V – БНД 60/90, БНД 90/130, БН 60/90 и БН 90/130.

Битум должен выдерживать испытание на сцепление со щебнем, используемым для устройства поверхностной обработки. При неудовлетворительном сцеплении битума со щебнем следует использовать добавки соответствующих ПАВ или производить предварительную обработку щебня дегтем или смесью битума с дегтем.

Применяемые каменноугольные дегти должны иметь марку Д-5, Д-6 или Д-7 по ГОСТ 4641-80 и использоваться на автомобильных дорогах не выше III категории. На участках дорог, проходящих по населенным пунктам, применение каменноугольных дегтей не разрешается.

При устройстве поверхностной обработки с использованием эмульсий применяют преимущественно катионные битумные эмульсии класса ЭБК-1, ЭБК-2, отвечающие требованиям ГОСТ 52128. В условиях III – IV дорожно-климатических зон и при благоприятных погодных условиях во II зоне допускается применение анионных эмульсий класса ЭБА-1, ЭБА-2. Эмульсии должны выдерживать испытание на сцепление пленки вяжущего со щебнем.

При устройстве поверхностной обработки на катионных битумных эмульсиях используют необработанный органическим вяжущим щебень, на анионных эмульсиях – преимущественно черный щебень.

При устройстве поверхностной обработки на дорогах с интенсивностью движения свыше 3000 авт/сут., с движением преимущественно грузовых автомобилей, также в районах с резко континентальным климатом применяют битум и деготь с добавками полимеров. Дегтеполимерное вяжущее используют на дорогах не выше II категории.

Виды поверхностных обработок

Различают несколько видов поверхностных обработок, каждая из которых имеет свою сферу наиболее эффективного применения (рис. 2).

Виды поверхностных обработок

Рис. 2. Виды поверхностных обработок

Однослойная поверхностная обработка с однократным распределением вяжущего и щебня. Применяется для создания шероховатой поверхности и слоя износа дорожной одежды с достаточной прочностью. Это самый распространенный вид шероховатой поверхностной обработки, наиболее подходящий для всех видов движения. Чаще всего она устраивается из щебня фракций 5–10 мм.

Однослойная поверхностная обработка с двойным распределением щебня. На слой нанесенного вяжущего сначала рассыпают крупную фракцию щебня (например, 10–15 или 15–20 мм), прикатывают катком, а затем рассыпают более мелкую фракцию щебня (например, 5–10 мм) и уплотняют. Применяется на дорогах с интенсивным движением и высокой скоростью движения. Такая поверхностная обработка способствует улучшенной герметичности покрытия, устранению мелких неровностей и деформаций, лучше распределяет усилия от колес автомобилей. Особенно эффективно такая обработка работает на хорошем жестком основании.

Двухслойная поверхностная обработка. На первый слой разлитого вяжущего рассыпают крупную фракцию щебня и уплотняют. Затем разливают второй слой вяжущего, рассыпают более мелкую фракцию щебня и окончательно уплотняют. Применяется на покрытиях с недостаточной прочностью, при наличии сетки трещин, ямочности, колей, при высокой интенсивности движения, т.е. в тех случаях, когда необходимо не только создать шероховатый слой износа и защитный слой, но и улучшить ровность, несколько повысить прочность и сдвигоустойчивость. Применяется также на цементобетонных покрытиях.

Поверхностная обработка типа «сэндвич». На покрытие рассыпают щебень более крупной фракции, затем распределяют вяжущее, рассыпают щебень мелкой фракции и уплотняют. Структура получаемого слоя поверхностной обработки сравнима с однослойной поверхностной обработкой, устроенной путем розлива вяжущего и двойной россыпью щебня. Такая поверхностная обработка рекомендуется при неоднородном по ровности покрытии для его выравнивания и некоторого усиления. Применяется на дорогах второстепенного, местного значения.

При выборе способа устройства поверхностной обработки покрытий необходимо учитывать ее назначение, условия движения на дороге, климатические условия района строительства, показатель твердости дорожного покрытия, наличие материалов и средств механизации.

Технология производства работ

Существует два способа устройства поверхностных обработок:

Традиционный – с раздельным распределением материалов;

способ с синхронным распределением вяжущего и щебня.

Традиционный способ

Работы по устройству одиночной поверхностной обработки традиционным способом с использованием битумов, дегтебитумов, битумо- и дегтеполимерных вяжущих производят в следующем порядке:

розлив вяжущего;

распределение щебня;

укатка;

уход в период формирования.

Работы по устройству двойной поверхностной обработки производят в такой последовательности:

Подготовка поверхности (очистка от пыли и грязи) и ремонтные работы;

первый розлив вяжущего;

первая россыпь щебня;

укатка;

второй розлив вяжущего;

вторая россыпь щебня (между первой и второй россыпью щебня допускается перерыв не более 3–5 суток);

укатка;

уход в период формирования.

Битумощебнераспределитель Chipsealer-19 фирмы Secmair, Франция

Очистку покрытия от пыли и грязи выполняют механическими щетками, наиболее загрязненные участки промывают с помощью поливомоечной машины.

Струны щеток, какова бы ни была их природа (нейлон, сталь), должны быть в хорошем состоянии и достаточно жесткими, чтобы обеспечить эффективное соскабливание.

В случаях, когда старое покрытие не удается полностью очистить от пыли и грязи, оставшихся в мелких трещинах и впадинах, его необходимо подгрунтовать путем розлива жидкого битума по норме 0,3–0,5 л/м2 или битумной эмульсией с расходом 0,5–0,8 л/м2.

Розлив вяжущего производят автогудронатором. Для равномерного розлива вяжущего необходимо обеспечить бесперебойность действия сопел, равномерность работы насоса и требуемую скорость перемещения гудронатора.

Сопла должны быть теплоизолированы и оснащены устройством обогрева, позволяющим поддерживать или обеспечивать определенную температуру вяжущего.

В зависимости от выбранного вяжущего и от ширины обрабатываемой поверхности водитель определяет, с помощью элементов регулировки гудронатора (номограмма, вычислительный диск, программирование), необходимое соотношение между скоростью передвижения и количеством оборотов насоса, который определяет дозирование вяжущего на покрытии. Во время осуществления распределения соотношение между скоростью автомобиля и количеством оборотов насоса поддерживается постоянным, путем, либо автоматического слежения, либо непосредственного считывания шофером показаний тахометра и счетчика оборотов.

Во время розлива температура битума марок БНД 60/90, БНД 90/130, БН 60/90 и БН 90/130 должна составлять 150–160°C; марок БНД 130/200 и БН 130/200 – 100–130°C; температура полимерно-битумного вяжущего – 140–160°C; дегтеполимерного вяжущего – 100–110°C.

Распределение щебня производят самоходным щебнераспределителем, автомобилем-самосвалом с навесным приспособлением или другим механизмом, обеспечивающим быстрое и равномерное распределение щебня. Кузов всех этих механизмов должен быть плоским и без локальных деформаций. Высота сброса щебня должна быть небольшой, чтобы обеспечить более однородное распределение заполнителя на покрытии. Автощебнераспределители могут быть оснащены системой гидравлического расширения, позволяющей изменять без остановки рабочую ширину от 2,50 до 4 м.

Битумощебнераспределитель НР-27 фирмы Savalco

Щебень распределяют непосредственно после розлива вяжущего слоем в одну щебенку и укатывают катком 6–8 т за 4–5 проходов по одному следу.

Уплотнение поверхностной обработки покрытий обеспечивает укладку щебня и его закрепление на покрытии. Пневматические шинные уплотнители великолепно обеспечивают эти функции. Они приспосабливаются к неровностям дороги и не дробят щебень.

В течение первых дней эксплуатации необходимо осуществлять уход за формирующимися слоями. Незакрепившийся щебень должен быть удален с покрытия не позднее чем через 1 сутки после открытия движения. Скорость движения автомобилей ограничивают 40 км/ч и регулируют по ширине проезжей части.

Выброшенный лишний щебень подбирается очистительными машинами-сборщиками, очистительными машинами и втягивающими машинами. Оснащенные различными щетками и всасывающими соплами, они оборудованы сборными емкостями для мелкозернистого материала, который они поднимают. Эти всасывающие механизмы представляют большой прогресс в технологии поверхностных покрытий, поскольку они позволяют значительно снизить самый большой вред от загрязнения: битье ветровых стекол автомобилей после возобновления движения.

Поверхностную обработку с использованием битумных эмульсий выполняют в следующем порядке:

Подготовка поверхности (очистка от пыли и грязи) и выполнение в случае необходимости ремонтных работ;

смачивание поверхности водой (в жаркую сухую погоду);

розлив эмульсии по покрытию в количестве 30% нормы;

распределение щебня в количестве 70% нормы;

розлив оставшейся эмульсии (70%);

распределение оставшегося щебня (30%);

укатка;

уход в период формирования.

Температуру и концентрацию эмульсии устанавливают в зависимости от погодных условий. При температуре воздуха ниже 20°C рекомендуется применять эмульсию с температурой 40–50°C и концентрацией битума 55–60%. Подогрев эмульсии до указанной температуры следует производить непосредственно в автогудронаторе в процессе транспортирования к месту работ. При температуре воздуха выше 20°C эмульсию применяют в холодном состоянии, а концентрацию битума можно снизить до 50%.

Распределение щебня осуществляют таким образом, чтобы щебень распределялся не далее 20 м от автогудронатора, разливающего эмульсию.

Уход за поверхностной обработкой с применением битумных эмульсий выполняется так же, как и при использовании битума. При использовании анионных эмульсий движение автомобилей открывается не ранее чем через 1 сутки после окончания работ.

Технология поверхностной обработки с синхронным распределением вяжущего и щебня

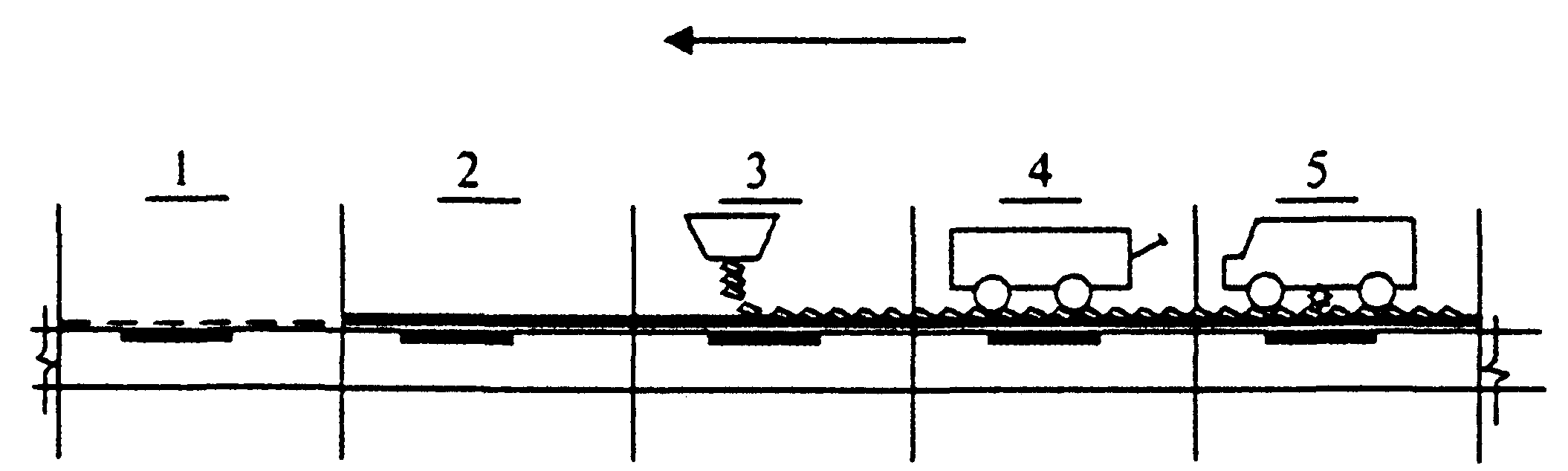

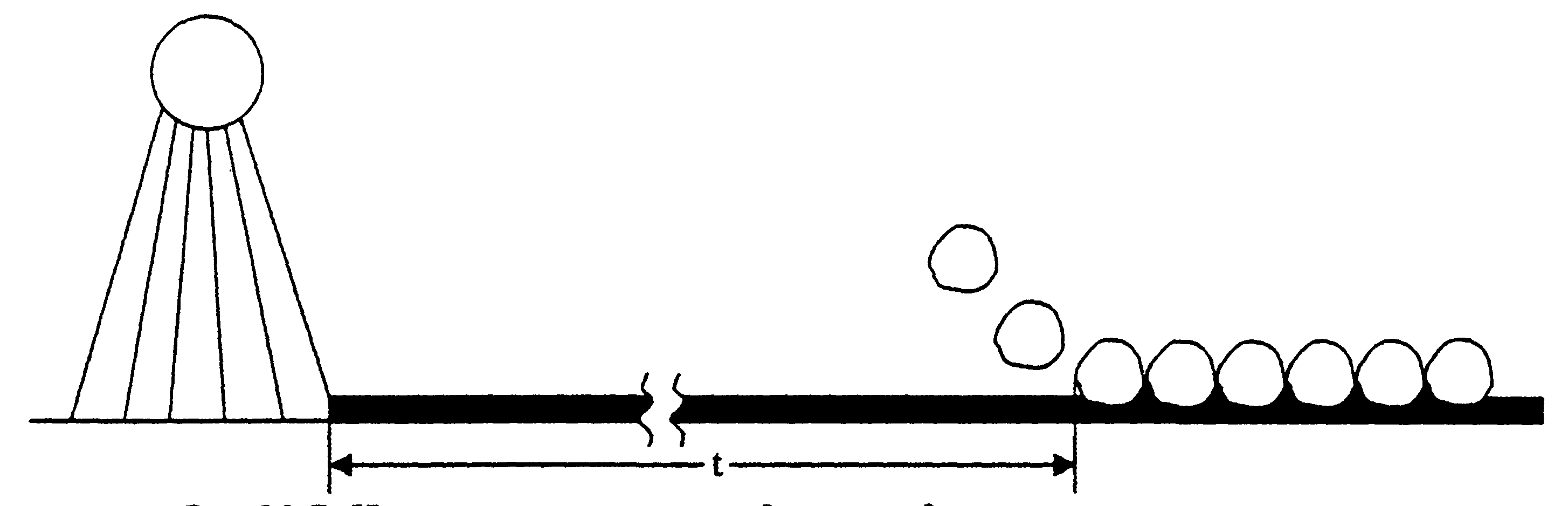

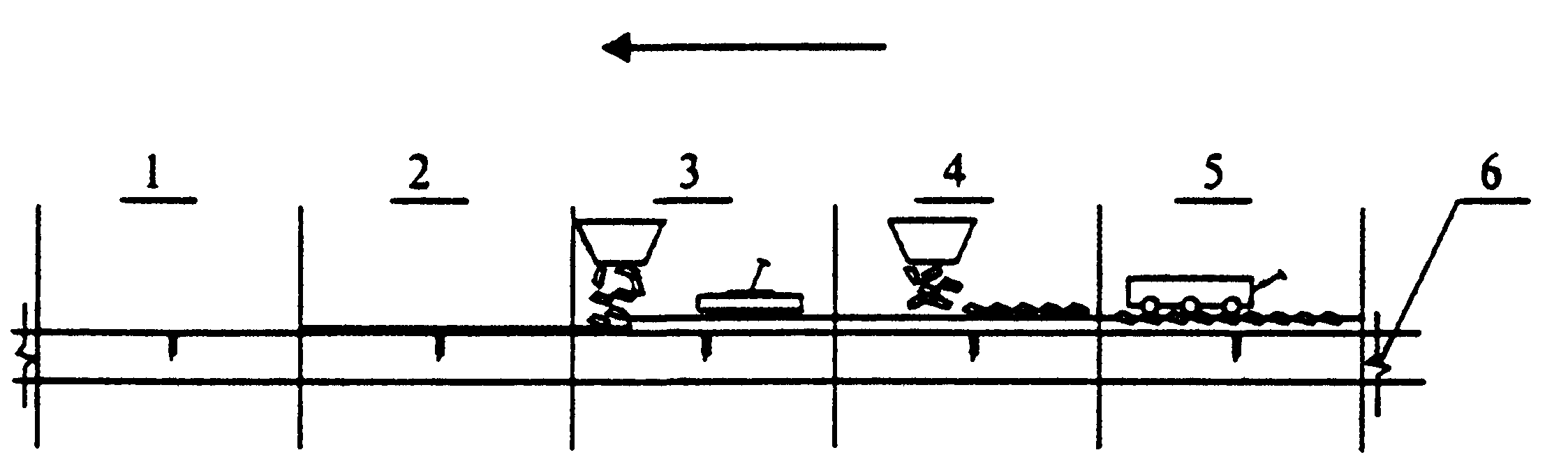

Основным отличием новой технологии устройства поверхностной обработки является синхронное, практически одновременное распределение вяжущего и россыпь щебня (рис. 3).

Поверхностная обработка с синхронным распределением материалов

Рис. 3. Поверхностная обработка с синхронным распределением материалов

При устройстве поверхностной обработки традиционными методами разрыв во времени между распределением вяжущего и россыпью щебня лимитируется временем остывания горячего битума и может достигать 1 часа.

При синхронном распределении вяжущего и щебня разрыв между этими операциями не превышает 1 сек, что существенно сказывается на повышении качества поверхностной обработки, как при использовании в качестве вяжущего горячего битума, так и битумной эмульсии.

Повышение качества при использовании в роли вяжущего горячего битума объясняется тем, что за столь короткий промежуток времени битум не успевает остыть и сохраняет жидкую консистенцию и высокую клеящую способность. В результате битум хорошо проникает в микропоры щебня и покрытия, обволакивает каждую щебенку и прочно приклеивает их к покрытию и одну к другой.

Битумощебнераспределитель Twinsealer фирмы Rincheval (Fayat Group), Франция

Уплотнение уложенного слоя также происходит при горячем состоянии битума, что обеспечивает максимальный эффект уплотнения.

При использовании в роли вяжущего битумной эмульсии высокое качество поверхностной обработки с синхронным распределением вяжущего и щебня объясняется тем, что за столь короткий промежуток времени распад эмульсии только начнется, и эмульсия в жидком состоянии заполнит все микропоры щебня и покрытия, покроет каждую щебенку тонким слоем вяжущего и обеспечит возможность хорошего уплотнения слоя поверхностной обработки.

Синхронное распределение решает все проблемы организации и координации работ, возникающие при асинхронном распределении, поскольку при каждой остановке в распределении щебня автоматически прекращается и распределение вяжущего. Существенно сокращаются простои из-за климатических условий и повышается производительность работ. Это важно при использовании вяжущих высокой вязкости, но особенно важно при работе в неблагоприятных погодных условиях.

Синхронное распределение вяжущего и щебня благоприятно сказывается на формировании сопряжения между вяжущим и щебнем, что гарантирует высокие эксплуатационные характеристики поверхностной обработки, уменьшает риск неудачи работ из-за разницы температур основания и вяжущего, а также из-за наличия сухих тонкодисперсных фракций при устройстве поверхностных обработок с использованием эмульсий.

Битумощебнераспределитель Twinsealer фирмы Rincheval (Fayat Group), Франция

Битумощебнераспределитель Twinsealer фирмы Rincheval (Fayat Group), Франция

Опыт показывает, что высокий уровень качества поверхностной обработки с синхронным распределением вяжущего и щебня позволяет добиться поразительных результатов, когда тонкий слой щебня и вяжущего выдерживает интенсивное воздействие колес автомобилей в течение 10–15 лет.

Таким образом, синхронное распределение вяжущего и щебня с временем задержки в 1 секунду является самым важным нововведением в практике поверхностной обработки за последние 20 лет.

Для реализации идеи поверхностной обработки с синхронным распределением вяжущего и щебня фирма SECMAIR разработала и выпускает широкую номенклатуру битумощебнераспределителей различной производительности, а также других машин для содержания и ремонта дорожных покрытий с использованием щебня, обработанного битумом или битумной эмульсией.

Выпускаемые машины могут работать при движении передним ходом или при движении задним ходом (рис. 4).

Принципы работы машин для поверхностной обработки

Рис. 4. Принципы работы машин для поверхностной обработки

Учитывая значительный интерес российских дорожников к внедрению технологии поверхностной обработки с синхронным распределением вяжущего и битума, французская фирма SECMAIR и ГУП Саратовский научно-производственный центр «Росдортех» создали в г. Саратове совместное производство машин типа Chipsealer.

В 1999 г. начат выпуск следующих машин:

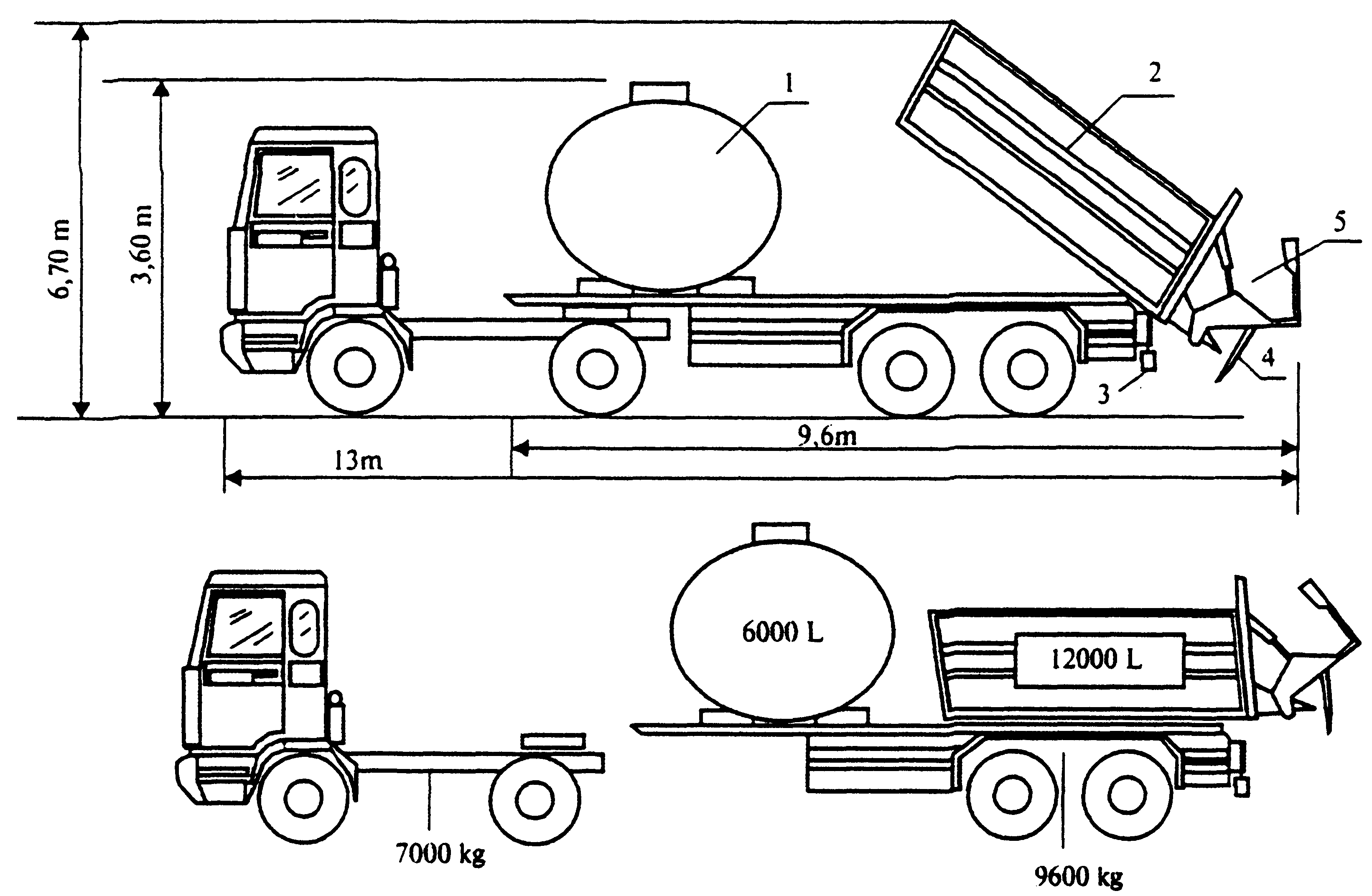

Chipsealer-40. Это высокопроизводительное оборудование, предназначенное для устройства шероховатых поверхностных обработок в больших объемах. Оборудование Chipsealer-40 монтируется на базе полуприцепа Caizer и обладает полностью автономной системой энергообеспечения. За один цикл загрузки кузова щебнем позволяет выполнять поверхностную обработку на полосе шириной 3,75 м длиной до 800 м за 10 минут.

Chipsealer-26 выполнен на базе российского полуприцепа СЗАП – 9905. В качестве автомобиля-тягача могут использоваться седельные тягачи МАЗ и КамАЗ. Имеет такие же характеристики, как и Chipsealer-40, но меньшие габариты кузова для щебня и резервуара для вяжущего.

Chipsealer-19 – предназначен для выполнения ремонта дорожных покрытий и устройства шероховатых поверхностных обработок в небольших объемах.

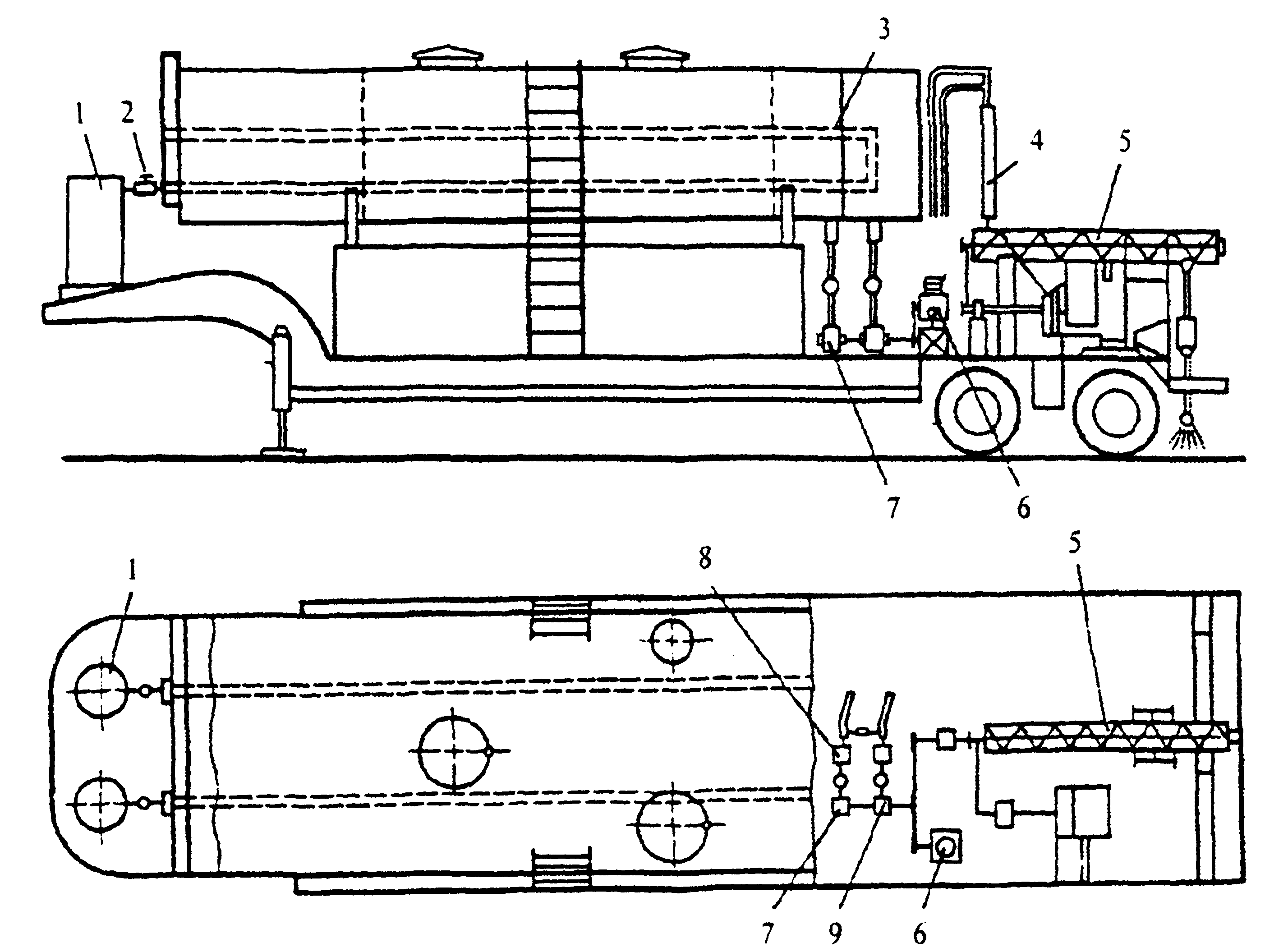

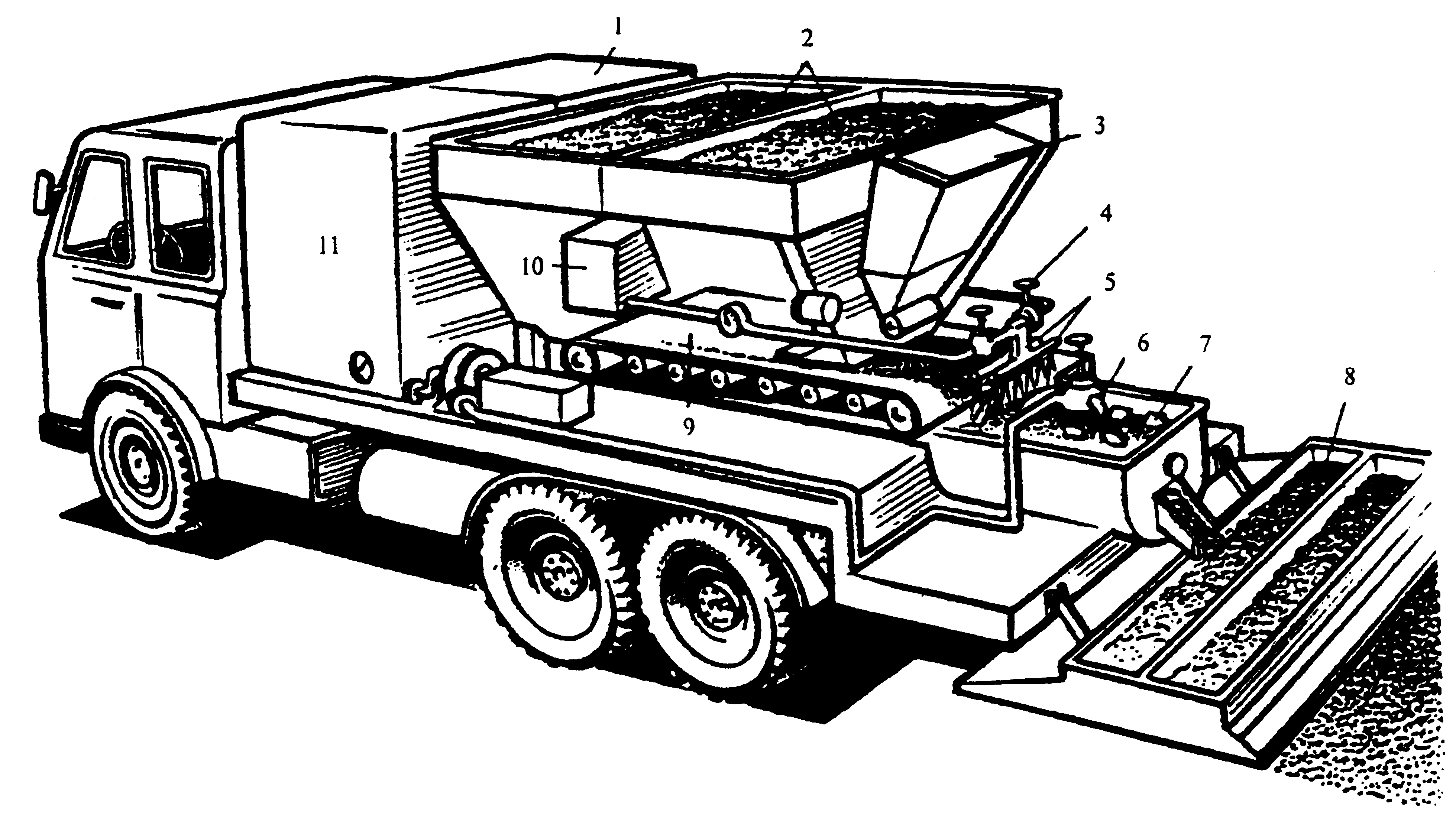

Машины типа «Стоппер»

Применяются для сдерживания эрозии покрытия на ранней стадии путем устройства местной поверхностной обработки на участках шелушения и выкрашивания покрытия, появления мелких трещин, сетки трещин, мелких выбоин и колей. Машина имеет на одном шасси емкость для вяжущего, кузов для щебня, грейферный ковш для загрузки щебня в кузов и распределительные устройства для нанесения битума и щебня (рис. 5).

Оборудование машины типа "Стоппер"

Рис. 5. Оборудование машины типа «Стоппер»

1 – теплоизолированный бак для вяжущего;

2 – грейферный ковш для погрузки щебня;

3 – кузов для щебня;

4 – площадка оператора;

5 – распределитель вяжущего;

6 – распределитель щебня;

7 – пневматический каток;

8 – направление движения

Еще одним отличием является наличие у «Стоппера» уплотняющего блока из 8 пневматических гладких колес, которые при помощи 4 гидравлических домкратов опускаются на поверхность в рабочее положение и поднимаются вверх в транспортное положение. Это особенно важно для ускоренного формирования ремонтного слоя в холодном и влажном климате. В сухом и жарком климате указанное формирование происходит под действием движущегося транспорта, и необходимость в уплотняющем блоке отпадает. Кроме того, «Стопперы» приспособлены для проведения локального ремонта с применением поверхностной обработки.

Машины для устройства поверхностной обработки

Для устройства поверхностной обработки традиционным способом, т.е. с раздельным распределением вяжущего и щебня, используют автогудронаторы и распределители щебня.

Автогудронаторы различают и выбирают по:

Вместимости цистерны (грузоподъемности);

ширине распределения вяжущего; при этом, как правило, выбирают ширину распределения равной ширине полосы движения дороги или на 5–10 см меньшую.

Распределители щебня различают по:

Вместимости (емкости) бункера для щебня;

ширине распределения щебня; при этом, как правило, ширину распределения щебня принимают равной ширине распределения вяжущего;

типу хода (движения): прицепные и навесные базовые машины. Как правило, в качестве базовых машин для прицепных и навесных распределителей щебня используют автомобили-самосвалы.

Для устройства поверхностной обработки методом синхронного (одновременного последовательного) распределения вяжущего и щебня используют битумо-(эмульсие)-щебнераспределители.

Битумощебнераспределители различают по:

Ширине обработки, т.е. по соответствию (кратности) этого параметра ширине проезжей части автомобильной дороги;

емкости (вместимости) бака для вяжущего и бункера для щебня;

методу загрузки щебнем, т.е. использованию специальных загрузочных машин для загрузки щебня в бункер или специального самозагрузочного оборудования.

Рис. 6. Выработка машин по загрузке эмульсией и щебнем

На рис. 6 представлены графики выработки (в тыс. м2) всех трех типов машин: автогудронаторов, распределителей щебня и битумо-(эмульсие)-щебнераспределителей при норме розлива битумной эмульсии в 1,4 и 2,1 л/м2 и норме распределения щебня в 10,0 и 15,0 кг/м2. В зависимости от ширины розлива вяжущего и распределения щебня на рис. 6 представлены также выработка в пог. м полосы обработки.

Представленные графики с учетом величин вместимости бака для вяжущего и бункера для щебня и битумощебнераспределителей показывают, что вместимость бака для вяжущего обеспечивает значительно большую выработку, чем вместимость бункера для щебня. Таким образом, бункер для щебня должен быть заполнен несколько раз для обеспечения выработки вяжущего. Соотношение выработок по вяжущему и щебню для различных битумощебнераспределителей колеблется от 2,0 до 9,5. Поэтому значительное влияние на сменную выработку (производительность) оказывает метод загрузки щебня.

Совместная работа автогудронатора и прицепного щебнераспределителя ЗАО "Бецема", загружаемого из самосвала

Совместная работа автогудронатора и прицепного щебнераспределителя ЗАО «Бецема», загружаемого из самосвала

При загрузке щебня в бункер щебнераспределителя (без самозагрузки) на базе с использованием одноковшового фронтального погрузчика или крана с грейфером (челюстным ковшом), т.е. с двойным пробегом от места работы до базы и обратно, затраты времени на одну загрузку составляют от 40 минут до 1 часа 20 минут.

При загрузке щебня в бункер битумощебнераспределителя на месте работ с использованием самозагрузки или с использованием автомобиля-самосвала с краном-манипулятором, оснащенным грейфером, затраты времени на одну загрузку составляют от 10 до 15 минут.

При загрузке щебня в бункер битумощебнераспределителя с самозагрузкой из приемного бункера, расположенного сзади машины и загружаемого из автомобиля-самосвала, даже при остановке битумощебнераспределителя, затраты времени на одну загрузку составляют от 2 до 6 минут.

При расчете загрузка вяжущего совмещена с загрузкой щебня, т.е. производится через две–девять загрузок щебня, скорость движения битумощебнераспределителя принята равной 4 км/ч = 1,1 м/сек = 66 м/мин., ширина распределения принята равной 3 м, коэффициент использования по времени принят равным 0,8 (при загрузке на базе) и 0,6 (при загрузке на дороге), что связано с необходимостью и большой сложностью ритмичной подачи материалов, применением дополнительных машин (автомобилей-самосвалов, автобитумовозов).

ТЕХНОЛОГИИ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОГО ЩЕБНЯ

Технологии производства высококачественного щебня

Щебень – наиболее широко используемый продукт добычи и переработки нерудных строительных материалов.

Объемы производства щебня в мире превышают 3 млрд. м3 в год. Интересной особенностью щебня как продукта, производимого из природного минерального сырья, является то, что цены на него во всем мире за последние 50 лет выросли в 2,5–3 раза. В то же время цены на большинство продуктов, производимых на базе минерального сырья (например, черные и цветные металлы), за это же время упали в 3–5 раз.

Кажущаяся простота производства щебня – дробление горных пород – обманчива, так как современные технологии производства строительных материалов и изделий на их основе предъявляют все более высокие требования к качеству щебня, используемого, в основном, как заполнитель при производстве бетонов, асфальтобетонов и дорожных покрытий .

Щебень для дорожного строительства

Щебень является одним из основных материалов, применяющихся для строительства, ремонта и содержания автомобильных дорог. От его качества в значительной мере зависят их потребительские свойства (ровность, коэффициент сцепления и т.д.) и долговечность. Особенно это относится к щебню, применяемому для устройства верхних слоев дорожной одежды, непосредственно воспринимающих высокие механические нагрузки от движущегося транспорта, находящихся под воздействием природных факторов и антигололедных химических средств.

Щебень, применяемый в дорожном хозяйстве, условно можно разделить на три группы:

Щебень для устройства оснований дорожных одежд (любые, но преимущественно осадочные скальные и рыхлые горные породы с крупностью фракций 5–20, 20–40, 40–70, 0–40, 0–70 мм);

щебень для нижних слоев покрытий (метаморфические и магматические горные породы с крупностью фракций 5–20 и 20–40 мм);

щебень для верхних слоев покрытий из асфальтобетонных смесей типа А и поверхностной обработки (магматические и частично метаморфические горные породы крупностью щебня от 5 до 20 мм) с содержанием зерен пластинчатой (лещадной) и игловатой формы не более 15% (группа 1 по ГОСТ 8267-93), который принято называть «кубовидным».

Общий объем производства каменных материалов (щебень, гравий, песок) в России в настоящее время составляет примерно 140 млн м3 в год, причем примерно половина этого количества используется в дорожном строительстве.

За последние годы сформировался устойчивый спрос на щебень кубовидной формы со стороны дорожно-строительных организаций, но эта потребность в РФ сейчас удовлетворяется только на 30–40%.

В соответствии с президентской программой «Дороги России XXI века» СоюздорНИИ был произведен расчет потребности в дорожно-строительных материалах, в том числе в различных видах щебня. В таблице 1 приведена потребность в щебне узких фракций кубовидной формы из магматических горных пород для различных регионов России.

Наименование региона Значение потребности по годам и периодам

2001 г. 2002 г. 2003 г. 2004 г. 2005 г. 2001–05 гг. 2006–10 гг. 2011–20 гг. 2001–20 гг.

Центр 2,3 2,4 2,5 2,6 2,7 12,5 25,8 96,6 134,9

Северо-Запад 1,1 1,1 1,2 1,2 1,3 5,9 10,6 38,88 55,3

Поволжье 1,7 1,8 1,9 1,9 2 9,3 16,2 70,3 95,8

Северный Кавказ 0,6 0,6 0,6 0,7 0,7 3,2 7,7 23,7 34,6

Урал 1,5 1,6 1,6 1,6 1,7 8 14,4 52,9 75,3

Сибирь 1,4 1,4 1,4 1,6 1,7 7,5 15,5 57,7 80,7

Дальний Восток 0,7 0,7 0,8 0,8 0,8 3,8 6,7 30 40,5

Всего щебня: 9,3 9,6 10 10,4 10,9 50,2 96,9 370 517,1

В среднем за год по периодам: 10 19,4 37 25,8

Таблица 1

Потребность в щебне узких фракций кубовидной формы (млн м3) для развития сети автомобильных дорог по регионам России (2001 – 2020 гг.)

В настоящее время протяженность сети дорог общего пользования с твердым покрытием в России составляет около 600 тыс. км, и основная часть щебня кубовидной формы будет использована на их ремонт и содержание. Наибольшее количество всех видов щебня будет потребляться в Центральном регионе, где дорожное строительство ведется наиболее интенсивно.

Современная практика показывает, что щебень из магматических горных пород для дорожного строительства в нашей стране производится в основном на стационарных дробильно-сортировочных заводах, расположенных вблизи месторождений, главным образом на северо-западе России и на Урале.

Мобильная камнедробильная установка для получения кубовидного щебня на площадке ООО "ЭнСиСи Индустри" (Санкт-Петербург)

Мобильная камнедробильная установка для получения кубовидного щебня на площадке ООО «ЭнСиСи Индустри» (Санкт-Петербург)

Анализ продукции, выпускаемой предприятиями нерудной промышленности, разрабатывающими месторождения магматических горных пород, показывает, что они в основном производят щебень в виде фракций 5–20 мм и 20–40 мм, в отдельных случаях – фракций 5–10, 10–20 и 5–15 мм. К щебню фракции 5–20 мм, используемой для приготовления асфальтобетонных смесей для верхних слоев покрытий, имеются серьезные претензии со стороны дорожно-строительных организаций.

Производимый щебень фракции 5–20 мм обычно сильно закрупнен. Это не позволяет подобрать оптимальный зерновой состав минеральной части асфальтобетонных смесей, что существенно ухудшает физико-механические характеристики асфальтобетона. Исследования СоюздорНИИ, а также отечественный и зарубежный опыт строительства и эксплуатации автомобильных дорог позволили установить, что щебень для приготовления асфальтобетонных смесей для верхних слоев покрытий должен выпускаться в виде узких фракций (5–10, 10–15, 15–20 мм). Из узких фракций сравнительно просто подобрать требуемые смеси оптимального зернового состава.

Поставляемый щебень фракции 5–20 мм в большинстве случаев содержит чрезмерное количество зерен лещадной формы – 25–40% и более. Повышенное их содержание отрицательно влияет на удобоукладываемость и плотность асфальтобетонных смесей. Они обладают меньшей механической прочностью по сравнению с кубовидными и поэтому в процессе строительства и при эксплуатации дорог разрушаются, что может приводить к образованию поверхностей, не покрытых битумом. Эти места являются первичными очагами разрушения асфальтобетона при проникновении воды и действии затем попеременного замораживания-оттаивания.

Асфальтобетонные смеси на кубовидном щебне (группа I) обладают лучшей уплотняемостью по сравнению с щебнем групп II и V за счет взаимного перемещения и взаимозаклинивания зерен.

В связи с этим действующая нормативно-техническая документация ограничивает содержание в смесях зерен лещадной формы: 15% - для смесей типа А, 25% – типа Б, 35% - для смесей типа В.

Особенно отрицательно действие зерен лещадной формы проявляется при поверхностной обработке асфальтобетонных покрытий с использованием фракционированного щебня, когда при укладке материала разрушается большая часть таких зерен. В этом случае их содержание в щебне не должно превышать 10%.

Отрицательное воздействие на свойства асфальтобетона оказывает и повышенное количество пылевато-глинистых примесей, которые препятствуют контакту битума с поверхностью щебня. Поэтому их содержание не должно превышать: 1% – для приготовления асфальтобетонной смеси; 0,5% – для поверхностной обработки.

Дробильно-сортировочная установка с дробилкой КИД-900 на Абзаковском карьере

При формировании структуры асфальтобетона щебень является главным компонентом, определяющим устойчивость минерального остова. Лабораторными исследованиями установлено, что коэффициент внутреннего трения tg ц зависит от зернового состава асфальтобетона. На него практически не влияет вязкость применяемого битума и асфальтового вяжущего вещества. В асфальтобетонах с остаточной пористостью 3,0–3,5% коэффициент внутреннего трения возрастает при увеличении содержания кубовидных зерен щебня.

Высокие показатели внутреннего трения обеспечивают плотные асфальтобетоны типа А на основе дробленых каменных материалов и специальные многощебенистые составы, например щебеночно-мастичный асфальтобетон (ЩМА) по ТУ 5718.030.01393697-99.

В щебеночно-мастичных асфальтобетонных смесях высоко содержание прочного фракционированного щебня (70–80%) с улучшенной (кубовидной) формой зерен, что создает устойчивый каркас. Повышенное содержание минерального активированного порошка (8–15%) и битумного вяжущего (не менее 5,5%) значительно уменьшает количество пустот в уплотненном слое покрытия. Для структурирования и стабилизации битумного вяжущего рекомендуется вводить специальные стабилизирующие добавки, например волокна.

Структура ЩМА оптимально сочетает максимальную жесткость минерального остова и высокую пластичность асфальтового вяжущего. Повышенное содержание прочного кубовидного щебня призвано обеспечивать высокое сцепление с колесом автомобиля, шероховатость, сдвигоустойчивость и износостойкость покрытия, а увеличенное количество асфальтового вяжущего вещества (мастики) – повышать водо- и морозостойкость, водонепроницаемость, устойчивость к деформациям и усталостную стойкость защитного слоя. При устройстве шероховатых покрытий важно обеспечить повышенные требования к свойствам каменных материалов. Щебень должен быть изготовлен из горных пород, обладающих высокой износостойкостью, иметь кубовидную форму, быть однородным по прочности, трудношлифуемым и не иметь загрязняющих примесей. Содержание зерен лещадной формы в нем должно быть ограничено. Щебень должен обладать хорошо выраженной шероховатостью естественного скола, поэтому предпочтение отдается горным породам зернистой кристаллической структуры, а также породам, способным оставаться шероховатыми за счет компонентов разной твердости согласно ВСН 73-67.

Комплектная технологическая линия на основе дробилки КИД-1200М на ОАО "Павловскгранит", Воронежская область

Комплектная технологическая линия

на основе дробилки КИД-1200М на ОАО «Павловскгранит», Воронежская область

Для реконструкции Московской кольцевой автомобильной дороги (МКАД) АО «Центродорстрой» были использованы три дробильно-сортировочные установки фирмы «Сведала» и налажено производство улучшенного щебня из габбро-диабаза. Получаемый щебень фракции 5–10 и 10–15 мм с лещадностью менее 15% применяли в асфальтобетонной смеси типа А на полимерно-битумном вяжущем для устройства верхнего слоя покрытия взамен ранее использовавшегося гранитного щебня фракции 5–20 мм. По результатам контроля качества верхнего слоя покрытия МКАД можно судить о влиянии качества щебня на свойства асфальтобетона.

Асфальтобетонное покрытие стало более сдвигоустойчивым, хотя максимальная крупность применяемого в смеси щебня была снижена с 20 до 15 мм. Среднее значение угла внутреннего трения повысилось примерно на 1,5°, а разброс этого показателя снизился почти в 2 раза. Среднее сопротивление сдвигу при расчетных условиях для МКАД возросло с 0,789 до 0,840 МПа. При этом стандартный показатель прочности при сжатии при 50°С повысился в среднем на 0,3 МПа, а его вариация не превысила 12%.

Применение более качественного щебня в асфальтобетоне позволило снизить вероятность образования колеи в верхнем слое покрытия даже в форс-мажорных случаях колонного движения и заторов автомобилей.

Щебень для производства бетонов

Щебень как крупный заполнитель бетонов, образуя жесткий скелет, увеличивает его прочность и модуль деформации, уменьшает ползучесть, усадку, повышает его долговечность, сокращает расход цемента.

Мелкий заполнитель – песок – оказывает влияние на реологические свойства бетонной смеси – вязкость, предельное напряжение сдвига бетона, а также на его плотность.

Форма зерен крупного заполнителя непосредственно влияет на удобоукладываемость бетонной смеси. Кроме этого, щебень с зернами плоской (лещадной) или игловатой формы имеет значительно большую пустотность, чем щебень с зернами кубовидной формы. По данным ВНИИЖелезобетона, объемный насыпной вес щебня с содержанием зерен плоской и игловатой формы до 15% ниже, чем щебня с зернами кубовидной формы.

Объемный насыпной вес щебня, состоящего полностью из зерен плоской или игловатой формы, на 9–10% ниже, чем щебня с зернами кубовидной формы. Указанные факторы вызывают увеличение расхода цемента. Поэтому, хотя форма зерен крупного заполнителя, по данным ряда исследований, не оказывает значительного влияния на прочность бетона, ей должно быть уделено серьезное внимание.

В щебне для дорожного бетона содержание зерен плоской и игловатой формы допустимо до 25%, для асфальтобетона - до 15%, для оснований дорог (необработанных) – до 25%.

Следует отметить, что принятое ограничение содержания в щебне зерен плоской и игловатой формы с отношением большего и меньшего размеров выше 3 не полностью характеризует форму зерен. В этой связи представляет интерес принятая в некоторых зарубежных стандартах оценка формы зерен по так называемому «индексу формы», то есть среднему отношению наибольшего и наименьшего размеров зерен пробы. Такая оценка позволяет судить о форме всего количества зерен щебня.

По бельгийскому стандарту NB № 329, 1962 щебень подразделяется на три категории: обычный, недодробленный и передробленный кубической формы (табл. 2).

Размер фракций в мм Категория щебня

обычный недодробленный передробленный кубической формы

8–16; 8–12; 12–16 0,275 0,39 0,45

16–22 0,275 0,425 0,485

22–40 0,35 0,425 –

40–63 0,35 – –

Таблица 2

Наименьшие значения «индекса формы» для различных категорий щебня (по бельгийскому стандарту NB № 329, 1962)

Как видно из данных таблицы, к обычному щебню практически не предъявляются требования к форме зерен (он может быть отнесен к щебню плоской и игловатой формы по нашим стандартам), но к щебню более высоких категорий требования к форме зерен довольно жесткие.

В ряде работ отмечается отрицательная роль плоских и удлиненных заполнителей, применение которых снижает прочность и повышает расход цемента, а также ухудшает морозостойкость бетона. С учетом этого при строительстве бетонного полотна автомобильных дорог должно быть обеспечено отсутствие в щебне кусков лещадной и игловатой формы, исходя из того, что бетонная смесь с такими заполнителями становится неудобоукладываемой, плохо уплотняется и в бетоне остаются раковины, борьба с которыми требует увеличения расхода цемента.

Для проверки влияния на параметры бетона наличия в щебне кусков лещадной формы в институте ВНИИЖелезобетон были выполнены исследования. В опытах использовался щебень из природных горных пород. Результаты показали, что прочность бетона по мере увеличения в щебне содержания кусков лещадной формы (до 50 и 100%), как правило, снижается с одновременным снижением объемного веса бетона, то есть при недоуплотнении бетонной смеси. Наличие в большом количестве (более 50%) щебня лещадной формы затрудняло уплотнение бетона, а это приводило к снижению прочности.

Отрицательное воздействие наличия в щебне более 50% кусков лещадной формы объясняется укладкой щебня в основном плашмя, черепицеобразно, что затрудняет взаимное скольжение смежных кусков и требует увеличения мощности вибрационного оборудования.

Сравнительные физико-механические свойства щебня различной лещадности приведены в табл. 3.

Свойства Щебень лещадный Щебень кубовидный

Содержание зерен лещадной и игловидной формы, % 89 0

Предел прочности при сжатии в водонасыщенном состоянии (в цилиндре), МПа 40–60 120

Дробимость при сжатии в цилидре,% 15–22 2–5

Показатель сопротивления щебня удару на копре ПМ 41–152 120–370

Износ в полочном барабане, % 18–29 15–20

Морозостойкость, марка 25 300

Таблица 3 Физико-механические свойства щебня различной лещадности

Щебень для балластного слоя на железнодорожных путях

Основным назначением балластного слоя является обеспечение вертикальной и горизонтальной устойчивости рельсошпальной решетки при динамических нагрузках.

Характер упрочнения балласта в процессе укладки и эксплуатации путей существенно зависит от начальной пустотности щебеночного каркаса, то есть от состава и формы зерен щебня. Предельная пустотность щебеночного балласта составляет 0,33–0,34, а начальная достигает 0,45–0,50, что вызвано в значительной степени наличием лещадных зерен. Лещадные и игловатые зерна ломаются под нагрузкой и повышают неравномерность осадки балласта при эксплуатации.

Отечественные стандарты на щебень для балласта требуют получения двух фракций – 25–60 мм и 5–25 мм, причем содержание зерен крупнее верхнего предела и менее нижнего предела не должно превышать 5%.

Повышение скорости движения поездов вызвало изменение требований к балласту, особенно по его горизонтальной устойчивости. В результате в отечественные стандарты было внесено требование по обеспечению кубовидности щебня – ограничение содержания лещадных зерен 18%.

Европейские стандарты также требуют ограничения лещадности щебня, используемого для железных дорог, на уровне 15–20%.

Технологии и оборудование для производства высококачественного щебня

При производстве щебня кубовидной формы необходимо учитывать, что форма зерен дробленого материала определяется текстурно-структурными особенностями исходной горной породы, используемым оборудованием и технологией переработки.

Форма зерен щебня зависит также от принципа работы дробильного агрегата. Оптимальная изометричная кубообразная форма создается в агрегатах ударного действия – молотковых, ударно-центробежных и отбойно-центробежных дробилках. Из раздавливающих камень агрегатов (щековые, валковые, стандартные конусные дробилки) получают щебень с высоким содержанием зерен лещадной и игловатой формы. Так, при дроблении песчаников в отбойно-центробежной дробилке ОЦД-100 лещадные и игловатые зерна составили 9–13% во фракции 5–10 мм и всего 4,6–5,3% – во фракции 10–20 мм, в то время как щебень из конусной дробилки СМ-561 содержал соответственно 53–55% и 39–50% таких зерен. В гранитном щебне из дробилки ОЦД-100 лещадных и игловатых зерен было только 6 и 2%, а в щебне из дробилки СМ-561 – соответственно 23 и 14%, т. е. в 4–7 раз больше.

Для получения щебня кубовидной формы обычно применяют специальные конусные дробилки или дробилки ударного действия. Последние позволяют получать щебень, форма зерен которого близка к кубовидной, но иногда и к окатанной, кроме того, они являются дорогими в эксплуатации и характеризуются повышенным выходом отсевов дробления.

Некоторого снижения содержания зерен лещадной формы в щебне можно добиться и при использовании стандартных конусных дробилок. Для этого необходимо, чтобы в процессе работы была полностью заполнена камера дробления. При этом измельчение происходит не только между конусами дробилки, но и между зернами материала, находящимися в камере (дробление «в слое» или «в стесненных условиях»). В таком случае имеющиеся в исходном материале и образующиеся в процессе дробления зерна лещадной формы, как механически наиболее слабые, разрушаются. Для осуществления этого процесса дробилка должна быть оборудована более мощным электродвигателем, датчиком уровня материала в камере дробления, а также аккумулирующим бункером с питателем.

Технология Стандартная конусная дробилка под завалом Стандартная конусная дробилка под завалом в замкнутом цикле Роторная молотковая дробилка Роторная центро-бежная дробилка Конусная вибро-инерционная дробилка

Обеспе-чиваемая лещадность, % 25–40 15–30 10–20 5–15 10–15

Степень дробления 2,5–4 3–5 4–6 2–3 4–10

Диапазон крупности, мм питание 80 80 100 40–60 60–270

Диапазон крупности, мм готовый м-л 25 20 20 20 15–60

Выход отсева (?5мм) низкий высокий высокий высокий средний

Удельная металло-емкость средняя высокая низкая низкая высокая

Удельная энергоемкость низкая средняя высокая средняя низкая

Примечания Резко возрастают транспортные потоки, снижение производи-тельности дробилки по готовому продукту Применение только на малопрочных неабразивных материалах Требует сравнительно мелкое питание Степень дробления может регулироваться без остановки машины

Таблица 4

Сравнительная характеристика различных технологий получения кубовидного щебня

В таблице 4 приводятся данные по применению различных типов дробильных агрегатов для производства щебня. На основании их анализа можно сделать заключение, что для получения кубовидного щебня необходимо обеспечить многократное дробящее воздействие на кусок породы, а разрушающая сила должна действовать не на раздавливание, а на сдвиг.

Основываясь на этих принципах, способы производства кубовидного щебня могут быть следующими (табл. 4):

Использование стандартных конусных дробилок, работающих «под завалом» в замкнутом цикле;

использование роторных молотковых дробилок;

использование роторных центробежных дробилок;

использование дробилок, обеспечивающих многократное сдвиговое воздействие на дробимую породу – конусных виброинерционных дробилок.

Использование ударных и отражательных дробилок, в конечном счете, может рассматриваться как дополнительная операция дробления, назначение которой – исправление формы зерен без существенного сокращения размеров дробимого материала.

Дробильный комплекс фирмы Zeppelin

Дробильный комплекс

фирмы Zeppelin

Центробежные дробилки ударного типа с небольшими конструктивными отличиями изготавливают как в России, так и за рубежом. В России – это ассоциация «Урал-Центр», ЗАО «Новые технологии», ОАО «Дробмаш». За рубежом – фирма «Metso Minerals» (Финляндия), KRUPP, MARTIN STECKERT, FORSTER, SPILLE (Германия) и другие.

Центробежные дробилки-грануляторы могут принимать максимальный кусок не более 60–70 мм (лучше 40 мм) и производить кубовидный щебень фракции 5–20 мм с производительностью по питанию до 200 т/ч и выходом фракции менее 5 мм 35–50%.

По данным предприятия «Урал-Центр» назначение их дробилок – «последняя стадия дробления в трех- или четырехстадийных схемах дробления, определяющая качество конечного продукта. Максимальный линейный размер куска питания не должен превышать 70 мм. Питанием дробилки ДЦ является продукт конусных дробилок КСД или КМД согласно технологической схеме с контрольным грохочением по классу – 40 мм», то есть она фактически передрабливает горную массу крупностью менее 40 мм.

Разрушение дробимого материала «в слое» применительно к конусным дробилкам – сравнительно новый технологический метод, разработка которого принадлежит отечественной школе дезинтеграции.

Специалистами «Механобра» разработаны новые образцы дезинтегрирующего вибрационного оборудования, обеспечивающие принудительное самоизмельчение материала внутри собственного слоя под воздействием виброимпульсного сжатия с одновременным сдвигом при дозировании силы воздействия на слой материала по величине предела прочности дефектных поверхностей его структуры. Реализация таких принципов рационального разрушения осуществляется в конусных инерционных дробилках (КИД) и виброщековых дробилках (ВЩД).

1. Срок службы дорог, построенных на кубовидном щебне в 2–2,5 раза больше, чем на щебне игловатой и пластинчатой формы. Кубовидный щебень образует устойчивую трехмерную структуру дорожного полотна, требует меньшего расхода вяжущих – цемента или битума. Лещадные частицы в процессе уплотнения ломаются, образуя «островки» лещадных зерен, что является причиной локальных разрушений дорожных покрытий.

2. Прочность бетона при использовании кубовидного щебня возрастает на 5–10% при одновременном уменьшении расхода цемента на 7–12% и снижении на 3–5% водопотребности бетонной смеси.

3. Стандартные щековые и конусные дробилки не обеспечивают получение щебня необходимой формы.

4. Ударно-центробежные дробилки-грануляторы обеспечивают снижение содержания лещадных зерен в дробленом щебне до требований стандартов, но могут быть использованы как дополнительная стадия дробления – «кубикатор».

5. Конусные инерционные дробилки обеспечивают получение кубовидного щебня в широком диапазоне крупности при минимальном числе стадий дробления.

АСФАЛЬТОБЕТОННЫЕ ЗАВОДЫ И ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ИХ ОСНАЩЕНИЯ

Асфальтобетонные заводы (АБЗ) являются основными производственными предприятиями дорожного хозяйства и предназначены для приготовления различных асфальтобетонных смесей для строительства, реконструкции и ремонта слоев асфальтобетонного покрытия

Однако перечень выполняемых на АБЗ технологических операций, а следовательно и номенклатура технологического оборудования АБЗ, значительно шире просто комплекса операций по приготовлению смесей и перечня необходимого дляприготовления их оборудования.

Перечень технологических и обеспечивающих операций включает:

Технологические операции (комплекс операций) по приготовлению смесей, включая предварительное дозирование минеральных материалов, нагрев и сушку минеральных материалов, сортировку (грохочение) и кратковременное хранение нагретых каменных материалов, точное дозирование минеральных материалов, битума или другого специального вяжущего, минерального порошка и добавок, смешение составляющих в мешалке и выгрузка из мешалки готовой (товарной) асфальтобетонной смеси;

технологические операции по приему, хранению и подаче в бункеры по фракциям каменных материалов, а при необходимости получение на АБЗ необходимых по крупности фракций щебня и песка путем дробления и сортировки более крупных фракций щебня;

технологические операции по приему, хранению, нагреву и подаче в дозаторы битума;

технологические операции по приему, хранению и подаче в дозатор минерального порошка (заполнителя);

технологические операции по приему, хранению, нагреву и подаче в дозатор поверхностно-активных веществ (ПАВ);

технологические операции по складированию, кратковременному хранению и отгрузке готовой асфальтобетонной смеси.

Для выполнения всего комплекса технологических операций в состав АБЗ входит следующее технологическое оборудование:

Асфальтосмесительные установки;

приемные устройства для каменных материалов, площадки для их хранения и машины для их подачи в бункеры асфальтосмесительных установок;

приемные устройства для битума, хранилища (емкости) для битума, битумонагревательное оборудование, битумные насосы;

приемные устройства и площадки для бочек с ПАВ или емкости для ПАВ, нагреватели для ПАВ и насосы для их подачи к смесителю;

приемные устройства и емкости для хранения минерального порошка и насосы (пневмосистемы) для подачи его к смесителю;

загрузочное устройство (скип или элеватор) готовой смеси, бункеры-накопители готовой смеси;

дробильно-сортировочное оборудование для получения требуемых фракций щебня и песка.

Схема асфальтосмесительной установки непрерывного действия

1. Бункеры-дозатор

2. Сборный конвейер

3. Конвейер с контролем влажности

4. Сушильно-смесительный барабан

5. Дозатор и подача старого асфальтобетона

6. Смесительная зона

7. Бункер ожидания скипа

8. Пылесос-вентилятор

9. Накопительный бункер

10. Кабина управления

11. Силос минпорошка

12. Бункер старого асфальтобетона

13. Конвейер с контролем влажности

15. Пылеуловитель и силос пыли

16. Битумный бак-цистерна

17. Нагреватель масла

18. Конвейер сушильного барабана

Помимо основного технологического оборудования в состав АБЗ могут входить:

Оборудование для приготовления и хранения битумных эмульсий;

хранилища топлива (газа, дизтоплива или мазута);

постройки административно-бытового назначения;

объекты электроэнергетического обеспечения;

котельные;

компрессорные станции;

водопроводное хозяйство;

сети электро-, тепло- и водоснабжения;

лаборатория;

ремонтная мастерская;

материально-технический склад.

АБЗ различают:

По типу размещения: на прирельсовые и притрассовые (приобъектные);

по длительности работы на одном месте: на стационарные, инвентарные (перебазируемые) и передвижные (часто перебазируемые);

по количеству и суммарной производительности асфальтосмесительных установок.

Прирельсовые АБЗ сооружают непосредственно у железнодорожной ветки, по которой поступают все или большинство исходных материалов: щебень, песок, битум, минеральный порошок, ПАВ и топливо.

Притрассовые АБЗ сооружают непосредственно вблизи от строящейся автомобильной дороги с целью сокращения дальности и времени транспортирования готовой асфальтобетонной смеси. Все исходные материалы и топливо доставляют автомобильным транспортом с прирельсовых базисных складов или непосредственно с предприятий их производящих: с карьеров каменных материалов и песка, заводов по производству битума и минерального порошка.

Стационарные АБЗ сооружают, как правило, неразборными и рассчитывают на эксплуатацию на одном месте до 10 лет и более.

Инвентарные АБЗ сооружают разборными и рассчитывают на эксплуатацию на одном месте в течение 2–4 лет.

Передвижные АБЗ сооружают разборными и рассчитывают на эксплуатацию на одном месте до 1 года.

Количество смесительных установок на АБЗ колеблется в пределах от 1 до 6. На стационарных АБЗ, как правило, от 2 до 6, а на инвентарных и передвижных от 1 до 2.

С учетом вышесказанного ниже рассматриваются основные технологические комплексы оборудования для приготовления, хранения и отгрузки асфальтобетонной смеси.

По принципу действия асфальтобетонные установки подразделяются на циклические (периодического действия) и непрерывные (непрерывного действия).

С бункером-накопителем под смесителем

Классические схемы асфальтосмесительных установок циклического действия

1. Бункеры-преддозаторы

2. Сборный конвейер

3. Конвейер сушильного барабана

4. Сушильный барабан

5. «Горячий» элеватор

6. Смесительная башня

7. Накопительный бункер

8. Элеватор минпорошка

9. Силос минпорошка

11. Пылеуловитель и силос пыли

12. Пылесос-вентилятор

13. Битумный бак-цистерна

14. Нагреватель масла

15. Кабина управления

С загрузкой автомобилей-самосвалов из отдельного бункера-накопителя

С загрузкой автомобилей-самосвалов

из отдельного бункера-накопителя

С загрузкой автомобилей из смесителя и отдельного бункера-накопителя

С загрузкой автомобилей из смесителя

и отдельного бункера-накопителя

Технология циклического приготовления асфальтобетонных смесей (классическая технология) включает:

Хранение небольшого запаса минеральных материалов (песка и щебня) в бункерах-преддозаторах и предварительное дозирование влажных щебня и песка;

нагрев и сушку минеральных материалов в сушильном барабане;

сортировку (рассев) нагретых минеральных материалов по фракциям и складирование в «горячих» бункерах;

дозирование нагретых минеральных материалов по фракциям на весовой площадке и подача в смеситель;

нагрев минерального порошка в теплообменнике;

дозирование минерального порошка на весовой площадке (или в отдельном дозаторе) и подача в смеситель;

«сухое» (без вяжущего) перемешивание минеральных материалов в смесителе;

нагрев вяжущего (битума или ПБВ) в рабочей емкости;

дозирование вяжущего и подача в смеситель;

«мокрое» (с вяжущим) перемешивание компонентов в смесителе;

выгрузка готовой смеси в кузов транспортного средства или через подъемное устройство («горячий» элеватор или скиповый подъемник) в бункер-накопитель готовой смеси;

С учетом того, что асфальтобетонная смесь является комплексным многокомпонентным материалом, меняющим свойства при изменении состава, все технологические операции (переделы) оказывают значительное влияние на конечные свойства асфальтобетона в покрытии.

Асфальтобетонный завод непрерывного действия Retroflux (Ermont, Франция)

Особо важными параметрами технологических операций, оказывающих влияние на свойства конечного продукта – асфальтобетонной смеси, являются:

Точность предварительного дозирования минеральных материалов, т.к. уменьшение и увеличение дозировки даже одного компонента приводит в итоге к недостатку и переизбытку этого компонента в «горячих» бункерах; обеспечение этого параметра решается путём: повышения точности дозирования, а также введением в систему автоматического управления (АСУ) блока контроля уровня минеральных материалов в «горячих» бункерах.

Температура минеральных материалов на выходе из сушильного барабана, т.к. низкая и высокая температура минеральных материалов приводит к снижению качества смеси: при низкой температуре часть влаги остается на зёрнах минерального материала и ухудшает сцепление битума с поверхностью зёрен, а при высокой температуре зёрен минерального материала происходит окисление битума на поверхности этих зёрен, что меняет его свойства; обеспечение этого параметра решается введением в систему автоматического управления (АСУ) блока контроля температуры минеральных материалов и блоков регулирования мощности горелки сушильного барабана и суммарной производительности преддозаторов.

Температура и режим нагрева органического вяжущего – битума, т.к. высокая температура битума может привести к изменению его свойств, а низкая температура битума ухудшает процесс обволакивания зёрен минерального материала, а резкий режим нагрева битума (высокая температура теплоносителя) также приводит к изменению его свойств; обеспечение этих параметров решается введением в АСУ блоков контроля температуры битума и температуры теплоносителя, а также блока регулирования мощности горелки нагревателя теплоносителя (электронагревателя) битума.

Точность дозирования минеральных материалов, минпорошка и битума, т.к. отклонение от заданного состава смеси является главной причиной получения некачественной смеси; обеспечение этих параметров решается путём использования весовых дозаторов минеральных материалов, минпорошка и битума на тензодатчиках.

Точность соблюдения времени «сухого» и «мокрого» перемешивания компонентов асфальтобетонной смеси в смесителе; обеспечение этого параметра решается введением в АСУ блока задатчика времени перемешивания.

Размеры сечения накопительных бункеров в плане, увеличение которых вызывает сегрегацию смеси по крупности зёрен щебня, резко снижающую однородность и качество смеси; обеспечение этого параметра обеспечивается применением узких накопительных бункеров или применением выгрузки смеси по площади широких бункеров без образования в бункере широких конусов смеси, являющихся главной причиной сегрегации.

Максимальное время хранения асфальтобетонной смеси в накопительных бункерах, т.к. длительное хранение смеси в бункерах приводит к изменению свойств битума, а при снижении температуры смеси препятствует её выгрузке; обеспечение этого параметра обеспечивается загрузкой в накопительные бункеры только требуемого на данную смену работы количества асфальтобетонной смеси.

Температура нагрева минерального порошка, т.к. введение в смеситель минпорошка без нагрева снижает температуру смеси или требует нагрева минеральных материалов до более высокой температуры; применение нагрева минпорошка особо важно для щебеночно-мастичных асфальтобетонных смесей (ЩМАС), в которых содержание минпорошка достигает 13–15%, и обеспечивается применением специальных агрегатов нагрева (теплообменников), в которых отсутствует контакт минпорошка с горячими газами, т.е. нагрев производится через металлический экран (стенку).

Технология непрерывного приготовления асфальтобетонной смеси включает:

Хранение небольшого запаса минеральных материалов в бункерах-дозаторах и дозирование щебня и песка с учетом их влажности;

дозирование минерального порошка;

подача минеральных материалов и минерального порошка в сушильный барабан, их перемешивание, нагрев и сушка;

нагрев вяжущего в рабочей емкости;

дозирование и подача вяжущего в зону «мокрого» перемешивания;

«мокрое» перемешивание компонентов в сушильном барабане-смесителе;

выгрузка готовой смеси через подъемное устройство в бункер-накопитель готовой смеси;

выгрузка готовой смеси из бункера-накопителя в транспортное средство.

В технологии непрерывного действия, где отсутствуют: сортировка горячих минеральных материалов, дозирование горячих минеральных материалов и нагрев минерального порошка, особо важными параметрами технологических операций являются:

Точность дозирования холодных минеральных материалов, определяющая состав асфальтобетонной смеси; обеспечение этого параметра решается путём: повышения точности работы дозаторов непрерывного действия за счёт использования тензометрических систем и введения в АСУ блока контроля влажности минеральных материалов (особенно песка) и блоков регулирования работы дозаторов с учётом влажности материалов.

Точность дозирования битума и минерального порошка, также определяющих состав асфальтобетонной смеси; обеспечение этих параметров решается путём использования высокоточных дозаторов и введением в АСУ регулируемой постоянной связи работы этих дозаторов с дозаторами минеральных материалов.

Точность соблюдения времени «сухого» и «мокрого» перемешивания компонентов асфальтобетонной смеси; обеспечивается путём регулировки места введения в смеситель минпорошка и битума.

Влияние и способы обеспечения параметров бункеров-накопителей смеси те же, что и при циклической технологии приготовления смеси.

Очень важным параметром обеих технологий является обеспечение постоянства фракционного состава и чистоты минеральных материалов в штабелях АБЗ. Это обеспечивается размещением штабелей минеральных материалов на площадках с асфальтобетонным и бетонным покрытием, а также устройством между штабелями сплошных барьеров, препятствующих смешиванию фракций.

Особо важными технологическими параметрами приготовления асфальтобетонной смеси являются:

Точность дозирования всех составляющих – отклонение по весу не более 0,5%;

режим сушки и температура нагрева щебня и песка – отклонения по температуре не более 5°С;

режим и температура нагрева вяжущего – отклонения по температуре не более 5°С;

время «сухого» и «мокрого» перемешивания – отклонение по времени не более 5 сек;

характер подачи готовой смеси в накопительный бункер и выгрузки (истечения) из бункера – с недопущением сегрегации минеральных материалов по крупности;

время хранения готовой смеси в накопительном бункере и равномерность теплоизоляции – с недопущением температурной сегрегации смеси.

Основными причинами и мотивами, определяющими тенденции развития асфальтосмесительных установок, являются:

Желание снизить затраты на производство смесей;

требование заказчика на получение смесей высокого качества, т.е. не ниже требований действующих стандартов;

стремление к снижению энергоемкости производства смесей и металлоемкости установок;

стремление приблизить производство смесей к месту укладки, т.е. необходимость их перемещения и сокращения сроков монтажа и демонтажа;

стремление избежать влияния человеческого фактора на процесс производства смесей, т.е. повышение степени автоматизации работы установок;

стремление к повышению надежности (безотказности) и долговечности установок;

стремление к обеспечению защиты экологии, т.е. снижению пылевых и вредных газовых выбросов в атмосферу.

Основные тенденции развития асфальтосмесительных установок в последние 20 лет – следующие:

Расширение типоразмерного ряда асфальтосмесительных установок, выпускаемых ведущими производителями Европы и США, сопровождающееся заметным повышением производительности больших установок, продолжением выпуска установок малой производительности и увеличением количества типоразмеров.

Расширение уровня автоматизации технологических процессов приготовления смеси на основе увеличения мест оперативного контроля параметров промежуточных процессов и использование компьютеров для хранения информации, ускорения изменения рецептов смесей и настройки систем обеспечения качества (температуры, дозировок и др.).

Быстрое распространение достижений отдельных фирм в обеспечении:

Точности дозирования составляющих на базе тензометрического взвешивания компонентов;

использования универсальных горелок сушильных барабанов, работающих на газе, дизтопливе, мазуте и пылевидном угле;

использования тканевых рукавных фильтров, обеспечивающих высокую степень очистки отходящих газов и возврат пыли в смесь для замены части (до 50%) минерального порошка;

использования теплоизоляции сушильных барабанов.

Схема двухбарабанного сушильно-смесительного агрегата (Astec, США)

Схема двухбарабанного

сушильно-смесительного агрегата

(Astec, США)

Все это обеспечивает высокий уровень унификации установок, выпускаемых различными фирмами.

Расширение типов асфальтосмесительных установок, т.е. выпуск стационарных, транспортабельных и мобильных (быстро перебазируемых и вводимых в работу), а также освоение рядом фирм выпуска асфальтосмесительных установок как циклических, так и непрерывных (непрерывного действия), что ведет к отказу от рассева и хранения нагретых минеральных материалов, а также от повторного их дозирования. Процессы нагрева (и сушки) и смешения производятся в сушильно-смесительном барабане, что сокращает стоимость установки, повышает ее мобильность, но требует повышения точности дозирования минеральных материалов и учета их влажности. Установки с сушильно-смесительным барабаном более компактны, имеют меньший состав агрегатов, менее металло- и энергоемки. Экономия энергозатрат достигает 20–30%.

Расширение типоразмерного ряда и вместимости бункеров-накопителей готовой смеси, что позволяет создать запас асфальтобетонной смеси до начала ее укладки и не выключать асфальтосмеситель при неравномерном подходе автомобилей-самосвалов. При этом принимаются меры против сегрегации готовой смеси в бункере-накопителе за счет смещения выгрузочного лотка (конуса), уменьшения сечения бункера-накопителя и применения нескольких выгрузочных отверстий.

Расширение типоразмерного ряда разнообразного дополнительного оборудования для:

Хранения и подачи вяжущего в виде горизонтальных и вертикальных цистерн различной емкости;

Хранения и подачи минерального порошка и пыли в виде вертикальных силосов различной емкости;

Нагрева вяжущего до рабочих температур и обогрева узлов установок с использованием теплообменников и нагревателей жидкого теплоносителя; при этом жидкий теплоноситель используется для обогрева битумных емкостей, днища и корпуса мешалок, накопительных бункеров, битумного насоса и дозатора, битумопроводов и емкостей битумовозов (автомобильных и железнодорожных) для доставки вяжущего; разнообразие установок нагрева жидкого теплоносителя и использование дорогостоящих специальных термически стойких жидкостей (синтетических и минеральных с присадками), которые можно нагревать до высоких температур в течение продолжительного времени без изменения их физико-механических свойств и выделения на внутренней поверхности трубопроводов отложений, свидетельствует о большом внимании к этим вопросам;

Получения в условиях АБЗ мелкозернистого кубовидного щебня мелких фракций (0–5, 5–10, 10–15 мм), мойки получаемых каменных материалов и широкого применения мытых отсевов дробления высокопрочных горных пород взамен (частично или полностью) природного песка.

Совершенствование конструкций асфальтосмесительных установок с обеспечением возможности введения в смесь добавок старого асфальтобетона в виде фрезажа или продуктов дробления его кусков. В мире опробовано несколько таких решений с введением холодного фрезажа (не более 20% от веса замеса), нагревом фрезажа совместно с каменными материалами или в отдельном сушильном барабане.

Ведущими производителями асфальтосмесительных установок, известными в РФ, являются:

Benninghoven, Германия;

Ammann Asphalt, EC (Швейцария, Германия, Италия, Франция);

Parker Plant Limited, Англия;

Bernardi Impianti S.P.A., Италия;

Marini (Fayat Group), Италия;

Ermont (Fayat Group), Франция;

Astec, США;

SIM, Италия.

Кроме этих фирм свою продукцию на рынке асфальтосмесительных установок представляют:

Lintec, Германия;

Teltomat-Gunter Papenburg, Германия;

Gencor International Ltd, Англия;

ACP Holdings PLC, Англия;

Kalottikone Oy, Финляндия;

KVM, Дания.

В России и странах СНГ основной поставщик асфальтосмесительных установок – ОАО «Кредмаш» (Украина). В Российской Федерации установки выпускают ОАО «Саста», ОАО «Центросвар», ОАО «УралНИТИ».

Схема агрегата для подогрева старого асфальтобетона "фрезажа" (Benninghoven, Германия)

Схема агрегата для подогрева старого асфальтобетона «фрезажа»

(Benninghoven, Германия)

Фирма Benninghoven GmbH & Co. KG существует более 75 лет. Фирма Benninghoven выпускает 5 типов асфальтосмесительных циклических установок: высокомобильные 60–100 т/ч (3 модели), мобильные 100–200 т/ч (4 модели), транспортабельные компактные 100–200 т/ч (4 модели), транспортабельные 120–320 т/ч (5 моделей) и стационарные 120–400 т/ч (6 моделей); горелки сушильных барабанов, работающие на газе, жидком топливе и угольной пыли; компьютерные системы АСУ, битумные цистерны горизонтального и вертикального типов с электроподогревом или подогревом посредством жидкого теплоносителя; установки для ПБВ и другое оборудование для АБЗ, агрегаты подготовки и введения в смесь старого асфальтобетона, а также оборудование для производства, транспортировки (кохеры) и укладки литого асфальта.

Фирма Bernardi Impianti S.P.A. выпускает 4 типа асфальтосмесительных установок: циклические мобильные 60 т/ч, транспортабельные 55–135 т/ч (4 модели), стационарные 55–315 т/ч (8 моделей) и непрерывного действия стационарные 63–202 т/ч (6 моделей).

Фирма Marini (Fayat Group) выпускает 6 типов асфальтосмесительных установок: циклические – мобильные 60 т/ч, транспортабельные 60–200 т/ч (8 моделей), стационарные 35–380 т/ч (11 моделей), непрерывного действия – мобильные 120–160 т/ч (2 модели), транспортабельные 105–405 т/ч (6 моделей) и стационарные 105–485 т/ч (7 моделей).

Фирма SIM, занимающая 6–8% мирового рынка асфальтосмесительных установок и продающая продукцию в более чем 60 стран, выпускает 3 типа асфальтосмесительных установок циклического действия: супермобильные 85 т/ч (два полуприцепа), полумобильные 80–300 т/ч (башенного типа без фундаментов на колесном шасси) и стационарные 80–300 т/ч, а также асфальтовые заводы непрерывного действия 70–350 т/ч; установки для производства модифицированного битума, системы реновации для вторичного использования асфальтовой крошки.

Фирма Ermont (Fayat Group) выпускает асфальтосмесительные установки циклического действия: мобильные на двух шасси производительностью 160 т/ч, транспортабельные и стационарные блочного и контейнерного типа производительностью 160–240 т/ч и непрерывного действия: с параллельной или противоточной конструкцией барабанов в мобильном, транспортабельном или стационарном исполнении с производительностью от 80 до 550 т/ч.

Передвижные асфальтобетонные заводы "HOT-MIX" (Kalottikone Oy, Финляндия)

Передвижные асфальтобетонные

заводы «HOT-MIX»

(Kalottikone Oy, Финляндия)

Фирма Astec выпускает 5 типов асфальтосмесительных установок. Во-первых, это установки непрерывного действия на базе коаксиального сушильно-смесительного барабана (один барабан внутри другого – т.н. технология Double Barrel), в числе которых 5 вариантов мобильных (110–410 т/ч), 5 перемещаемых (110–410 т/ч) и 6 стационарных (110–500 т/ч). Во-вторых, это установки циклического действия: стационарные (5 моделей производительностью 280–580 т/ч) и перемещаемые (9 моделей, производительность от 50 до 250 т/ч).

Фирма Ammann выпускает 2 типа асфальтосмесительных установок циклического действия: Global (транспортабельные и стационарные) – 80–200 т/ч (4 модели) и Universal (транспортабельные) 160–240 т/ч и 240–320 т/ч.

Фирма Parker Plant Ltd выпускает 3 типа асфальтосмесительных установок циклического действия: мобильные 18–240 т/ч (5 моделей), транспортабельные 125–240 т/ч (3 модели) и стационарные 125–320 т/ч (5 моделей).

Фирма Kalottikone Oy выпускает 3 типа асфальтосмесительных установок циклического действия: мобильные 120 и 220 т/ч, транспортабельные 120 т/ч и стационарные 120, 180 и 270 т/ч.

ОАО «Кредмаш» выпускает 3 модели циклических стационарных асфальтосмесительных установок производительностью 56, 110 и 160 т/ч.

ОАО «Саста» выпускает 3 модели циклических стационарных асфальтосмесительных установок производительностью 100, 160 и 200 т/ч.

ОБОРУДОВАНИЕ ДЛЯ РЕМОНТА ТРЕЩИН

Наиболее распространенным видом дефектов дорожного покрытия являются трещины

Так же, как все человечество, которое всегда стремилось создать вечный двигатель, дорожники во всем мире мечтали о дорожном покрытии с бесконечным сроком службы. Однако и первое, и второе пока остается несбыточной мечтой

Множество факторов, которые воздействуют на дорожную одежду, рано или поздно приводят к появлению дефектов на дорожном покрытии. Наиболее распространенным видом дефектов являются трещины. Вовремя не отремонтированные трещины постепенно превращаются в очаг разрушения дорожной одежды. Трещины классифицируются по ширине на узкие – до 5 мм, средние – 5–10 мм и широкие – 10–30 мм.

В зависимости в основном от ширины и причин образования трещин выбирается технология их ремонта и состав применяемого оборудования. Основной задачей при ремонте трещин является предотвращение проникновения через них воды в нижележащие слои дорожной одежды. Гидроизоляция трещин достигается за счет их герметизации битумом или специальными материалами – резинобитумной или битумно-полимерной мастиками.

Следует сразу отметить, что для обеспечения качества герметизации трещин необходимо в первую очередь ориентироваться не на битум, а на мастики горячего применения, физико-механические свойства которых значительно превосходят свойства битума. В настоящее время как отечественные, так и зарубежные фирмы выпускают широкую гамму мастик, лучшими из которых по эксплуатационным качествам являются битумно-полимерные.

При выборе мастик необходимо ориентироваться на их основные свойства: температуру размягчения, которая у отдельных марок составляет +100°С; температуру хрупкости (до?50°С); относительное удлинение (до 150% при температуре +20°С), эластичность (до 95%).

Помимо мастики, огромное влияние на качество герметизации трещин оказывает правильный выбор и строгое соблюдение технологии производства работ и применяемого оборудования.

Узкие трещины не требуют большого набора сложных технологических операций. Как правило, трещины шириной до 5 мм очищают продувкой сжатым воздухом, просушивают, прогревают и заполняют битумной эмульсией или мастикой с высокой проникающей способностью. Просушку трещины, как правило, совмещают с операцией прогрева, при этом необходимым условием является нагрев зоны трещины до температуры не менее 80°С.