Материалы и продукция строительного назначения. Общие сведения о строительных материалах

В многочисленной учебной и научно-технической литературе понятия «строительные материалы», «изделия», «строительные детали», «полуфабрикаты», «конструкции» используются произвольно, без четкого различия объекта производства или строительства, где данный термин применяется для описания того или иного процесса. И в самом деле: для цементного завода цемент это готовый продукт, а для бетонного завода – это сырьевой материал. Еще большая путаница с терминами «изделие» и «конструкция». Для завода ЖБИ многопустотная плита настила, колонна, ферма и т.д. – это изделие, а для строителей и проектировщиков – конструкция. Поэтому, рассматривая классификацию строительных материалов, мы постараемся придерживаться общепринятого подхода использования тех или иных терминов, памятуя о том, что во всякой классификации нет четких границ между соседними группами объектов, вошедших в них по общим признакам.

Д.П.Айрапетов предлагает классифицировать строительные материалы на: материалы, изделия и конструкции, относя к:

материалам - сырьевые материалы; полуфабрикаты; материалы, готовые к применению;

изделиям – столярные, скобяные, электротехнические, санитарно-технические изделия и трубы, элементы (детали) несущих и ограждающих конструкций;

конструкциям – элементы несущих и ограждающих конструкций, конструкции здания.

По назначению строительные материалы и изделия можно разделить на конструкционные (не путайте со словом – конструктивные), конструкционно-отделочные и отделочные. Средняя группа конструкционно-отделочных материалов и изделий включает в себя продукцию, используемую обычно в ограждающих конструкциях, но имеющих отделанную поверхность.

Строительные материалы и изделия можно классифицировать по назначению еще более общё, деля их всего на две категории: общего назначения (например, металлы, лесоматериалы, стекло, природные и искусственные каменные материалы и т.п.) и специального назначения (гидроизоляционные, кровельные, теплоизоляционные, акустические, герметизирующие и др.).

Несмотря на то, что современные здания в конструктивном плане весьма разнообразны, все они имеют примерно одинаковый перечень конструкций и деталей, выполняющих определенную функцию. По аналогии с функциональными группами частей зданий: стены, полы, крыша и др., строительные материалы также могут делиться на стеновые, для полов, кровельные и др.

Известна так называемая архитектурно-строительная классификация готовых к применению строительных материалов и изделий (без сырья и полуфабрикатов) по их назначению в конструкциях и отделки зданий и сооружений. По этой классификации в группу конструкционных входят строительные материалы и изделия: для несущих конструкций; для ограждающих конструкций; тепло- и звукоизоляционные; кровельные; гидро- и пароизоляционные; герметизирующие; для светопрозрачных ограждений, окон и дверей; для инженерно-технического оборудования; специального назначения.

Конструкционно-отделочные делятся наматериалы и изделия для: лицевых слоев ограждающих конструкций; ограждений балконов и лоджий; покрытий полов и лестниц; сборно-разборных, мобильных и других перегородок; подвесных потолков; стационарного оборудования и мебели; дорожных покрытий и др.

К отделочным относятся материалы для наружной отделки зданий и сооружений; для внутренней отделки зданий и сооружений; для специальных декоративных и защитных покрытий.

Наиболее распространенным видом классификации строительных материалов и изделий является классификация по происхождению и технологическому признаку. Она удобна для технологов и других специалистов по производству строительных материалов и изделий. В основу такой классификации положены различия в видах основного сырья и способах производства.

По сырьевому признаку строительные материалы делятся на: природные каменные, керамические, материалы и изделия из минеральных расплавов, минеральные и органические вяжущие вещества, бетоны, строительные растворы, искусственные каменные материалы на основе минеральных вяжущих, металлические материалы и изделия, железобетонные изделия, лесные материалы, теплоизоляционные, акустические, кровельные, гидроизоляционные и пароизоляционные материалы, лакокрасочные материалы и обои, материалы и изделия на основе полимеров.

По происхождению материалы можно разделить на естественные или природные и искусственные, а также на минеральные (например, бетоны, керамика, стекло и др.) и органические (пластмассы, битумы, лесоматериалы и др.).

В связи с многообразием современных методов изготовления строительных материалов классифицировать их по технологическому признаку весьма трудоемкое занятие. Поэтому все материалы делят по этому признаку лишь на обжиговые и безобжиговые.

Как известно, свойства материалов зависят от состава и строения. Строение материала обусловлено его структурой. Различают макроструктуру материала, видимую невооруженным глазом, микроструктуру – строение, видимое в оптический микроскоп, и внутреннее строение веществ, составляющих материал, на молекулярно-ионном уровне, которое изучается методами рентгеноструктурного анализа, электронной микроскопии и т.п.

Для практических целей наибольший интерес представляет макроструктура материалов, которая может быть следующих типов:

Конгломератная (бетоны и др.),

Ячеистая (газо- и пенобетоны, поропласты и др.),

Мелкопористая (керамика и др.),

Волокнистая (древесина, стеклопластик, изделия из минеральной ваты и др.),

Слоистая (алюкобонд, фанера, бумажный пластик, гипсокартон и др.),

Порошкообразная (цемент, заполнители и др.).

По взаимному расположению атомов и молекул, а также энергии их связи между собой, материалы делятся на кристаллические и аморфные. Последние более химически активные, чем кристаллические. Кристаллические материалы плавятся при строго определенной температуре, а аморфные – размягчаются и постепенно переходят в жидкое состояние.

Не менее важной характеристикой, определяющей свойства материалов, является их состав. Различают химический, минералогический и фазовый составы строительных материалов.

Химический состав позволяет прогнозировать ряд технических характеристик строительных материалов, таких как огнестойкость, биостойкость, стойкости при действии химических реагентов – кислот, щелочей, солей, механических параметров и др. Металлы, например, оцениваются по содержанию в них легирующих добавок, способных в значительной мере облагородить, улучшить их свойства. Ряд неорганических строительных материалов (горные породы, вяжущие вещества, стекло и др.) описываются количественным содержанием в них оксидов. Кислотные и основные оксиды, химически связанные между собой, образуют минералы, которые являются основными носителями информации о свойствах данного материала.

Минералогический состав материала характеризуется наличием тех или иных минералов и их количественным содержанием, что в конечном итоге и определяет его основные свойства. Например, гранит состоит из минералов кварца, полевых шпатов и слюды. Многоцветие гранитов зависит в основном от вида и количества полевых шпатов и наличия темноокрашенных минералов. Изменяя количественное соотношение минералов в искусственных материалах, таких как цементы, можно в широком диапазоне изменять их физические и механические свойства.

Фазовый состав материала представлен твердым веществом, образующим стенки пор, т.е. каркас материала, и поры, заполненные водой и воздухом. Фазовый состав и фазовые переходы воды в порах определяют свойства и поведение материала при эксплуатации.

Полнотекстовый поиск:

Главная > Шпаргалка >Строительство

. Механические свойства строительных материалов

Прочность - свойство материала сопротивляться разрушению от внутренних напряжений, возникающих в нем при воздействии внешних сил. В конструкциях строительные материалы при действии нагрузок испытывают различные деформации и соответствующие им напряжения: сжатия, растяжения, изгиба, среза и др.

В зависимости от того, как материалы ведут себя под нагрузкой, все они подразделяются на пластичные (углеродистые стали, алюминий, медь) и хрупкие (бетон, природные камни, чугун и др.).

Различные материалы по-разному сопротивляются деформациям.

Мерой прочности материалов является предел прочности. Предел прочности - максимальное напряжение, при котором происходит разрушение образца материала.

Предел прочности при сжатии R сж или предел прочности при растяжении R р, МПа, равен отношению разрушающей нагрузки F площади поперечного сечения образца А, подвергающегося испытанию, и вычисляется по формуле (СТБ 4.206-94)

площадь поперечного сечения образца, мм 2 .Предел прочности при изгибе образца прямоугольного сечения при действии одной сосредоточенной силы, приложенной по середине образца, вычисляют по формуле

где I - расстояние между опорами, мм; b и h - ширина и высота поперечного сечения образца, мм.

I - на сжатие: а - плотный природный камень;

б - пористый природный камень; в - бетон;

г - кирпич (куб склеен из двух половинок); II - на изгиб:

а - цементный раствор; б- кирпич; III - на растяжение: сталь

соответствовать требованиям ГОСТа. Для испытания материалов на сжатие образцы изготовляют в виде куба или цилиндра, на растяжение - в виде призмы или стержня или в виде восьмерки (для битума), на изгиб - в виде балочки (призмы), кирпича (в натуре) на двух опорах. Испытывают образцы до разрушения в лабораториях на гидравлическом прессе или разрывных машинах.

Различные материалы обладают неодинаковым пределом прочности при сжатии: от 0,5 (торфяные плиты) до 1000 МПа и более (высокопрочная сталь).

Прочность конструкционных строительных материалов характеризуется маркой (М), которая, как правило, совпадает по значению с минимально допустимым пределом прочности при сжатии. Марка материала по прочности является важнейшим показателем его качества.

Для каменных материалов марку определяют по пределу прочности при сжатии (в ряде случаев с учетом

П рочность

материалов зависит от структуры,

пористости, влажности, дефектов

строения, длительности и характера

приложения нагрузки, среды, температуры,

состояния поверхности и других факторов.

Часто для оценки эффективности

конструкционных строительных

материалов используют коэффициент

конструктивного качества (к.к.к.)

материала, который численно определяют

отношением предела прочности при

сжатии к средней плотности материала:

рочность

материалов зависит от структуры,

пористости, влажности, дефектов

строения, длительности и характера

приложения нагрузки, среды, температуры,

состояния поверхности и других факторов.

Часто для оценки эффективности

конструкционных строительных

материалов используют коэффициент

конструктивного качества (к.к.к.)

материала, который численно определяют

отношением предела прочности при

сжатии к средней плотности материала:

Лучшие конструкционные материалы имеют высокую прочность при малой средней плотности. Например, для алюминия к.к.к.=4,61; для древесины к.к.к. = 0,8; для стали к.к.к. = 0,5...1,0; для пластмасс к.к.к. = 0,5...0,25 .

Твердость - способность материала сопротивляться проникновению в него другого, более твердого тела.

Твердость определяется структурой материала. Количественно показатель твердости (число твердости НВ) оценивают различными способами. Твердость битума определяют на приборе пенетрометре по глубине проникания в битум иглы под нагрузкой. Твердость окрасочной пленки определяют маятниковым прибором. Твердость древесины, металлов, бетона, пластмасс и некоторых других материалов определяют, вдавливая в них стальной шарик (метод Бринелля) или твердый наконечник (в виде конуса или пирамиды). В этом случае твердость материала характеризует его способность сопротивляться пластической деформации на поверхности образца. При вдавливании шарика определенного диаметра из закаленной хромистой стали на поверхности материала образуется сферический отпечаток.

Ч исло

твердости определяют по формуле

исло

твердости определяют по формуле

Твердость каменных строительных материалов, природных камней и минералов оценивают шкалой твердости Мооса (включает минералы в порядке возрастающей твердости от 1 до 10), представленной десятью минералами, из которых каждый последующий своим острым концом царапает все предыдущие (табл. 1.3).

Твердость влияет на обрабатываемость материала. Высокая прочность материала не всегда свидетельствует о его высокой твердости. Например, древесина по прочности при сжатии равна бетону, а по прочности при изгибе превосходит его, однако твердость древесины значительно меньше, чем у бетона.

Характеристика твердости имеет значение при выборе материалов для покрытия полов, лестниц, дорожных покрытий, при определении способа механической обработки лицевой поверхности материалов.

Истираемость - свойство материалов уменьшаться в объеме и массе под действием истирающих усилий. Сопротивление истиранию определяют для материалов, которые в процессе эксплуатации подвергаются истирающему воздействию. Это важное свойство для полов, лестничных ступеней, дорожных покрытий.

Истираемость И вычисляют по формуле

г де

т, т

1

-

масса образца соответственно

до и после испытания, г;

де

т, т

1

-

масса образца соответственно

до и после испытания, г;

А - площадь истираемой поверхности, см 2 .

Упругостью называют способность материала восстанавливать первоначальную форму и размеры после снятия нагрузки, которая вызвала эти изменения. Наибольшее напряжение, до которого в материале возникают только упругие деформации, называют пределом упругости. У каждого материала есть постоянная характеристика - модуль упругости Е, Па или МПа. Модуль упругости характеризует жесткость материала, т.е. его способность сопротивляться упругим деформациям.

Упругими являются резина, герметизирующие прокладки, лакокрасочные пленки, сталь, древесина и другие материалы.

Пластичность - свойство твердого материала изменять без разрушения форму и размеры под действием нагрузки и сохранять их после ее снятия. Пластичными являются глиняное тесто, бетонные и растворные смеси, битум при положительных температурах, свинец и др.

Хрупкость - свойство твердого материала внезапно разрушаться под действием внешних сил без предварительной остаточной деформации.

кристаллическим, стеклообразным, но и полимерным материалам. Большинство материалов при понижении температуры становятся хрупкими (битумы, некоторые пластмассы, металлы).

Малоуглеродистая сталь, пластичная при комнатной температуре, при сильном охлаждении становится хрупкой. К хрупким материалам относятся стекло, керамические изделия, чугун.

Ударная вязкость или сопротивление удару - свойство, характеризующее сопротивление материала разрушению или деформированию при ударе. Хрупкие материалы плохо сопротивляются удару.

Сопротивление удару важно для материалов дорожных покрытий, а также конструкций, подвергаемых при эксплуатации динамическим (ударным) нагрузкам.

Для рулонных материалов (отделочных, обоев и др.) важными свойствами являются разрывная прочность (при надрезе), прочность при проколе, продавливании и т.п.

Износ - разрушение материала при совместном действии истирания и удара. Износ материала зависит от его структуры, состава, твердости, прочности, истираемости. Прочность при износе оценивается потерей в массе, выраженной в процентах. Износ важен для материалов полов, ступеней лестниц, дорожных покрытий, лакокрасочных пленок.

Специальные свойства строительных материалов

К специальным свойствам относятся: реологические и химические и технологические свойства.

Реологические свойства называют структурно-механическими.

Реология - наука о деформациях и текучести веществ. Объект реологии - жидкие и пластичные вещества. В реологии жидкостями считаются вещества, которые, под действием приложенной силы, неограниченно деформируются, т.е. текут. Идеально твердые тела под действием силы деформируются упруго (обратимо) и восстанавливают свою форму после окончания действия силы. Реальные материалы, в том числе бетонные и растворные смеси, краски, мастики сочетают в себе свойства жидких и твердых тел. В зависимости от преобладания того или иного свойства говорят о вязкотекущих или пластично-вязких смесях.

К основным реологическим характеристикам относятся: вязкость, предельное напряжение сдвига, тиксотропия.

Вязкость - внутреннее трение жидкости, препятствующее перемещению одного ее слоя относительно другого. Вязкость характеризуется коэффициентом динамической вязкости г) и измеряется в Па·с.

В строительстве применяют большей частью пластично-вязкие смеси (строительные растворы, краски, гипсовое, цементное тесто и т.д.). По своим свойствам пластично-вязкие тела занимают промежуточное положение между жидкими и твердыми телами. Так, тесто можно разрезать ножом (что нельзя сделать с жидкостью), но вместе с тем тесто принимает форму сосуда, в который оно помещено, т.е. ведет себя как жидкость.

Наблюдая за растворной смесью или краской под нагрузкой, можно заметить, что при малых нагрузках они ведут себя как твердые тела, проявляя упругие свойства. При увеличении нагрузки у них появляются необратимые пластические деформации. При дальнейшем увеличении нагрузки эти смеси начинают течь, как вязкие жидкости.

Предельное напряжение сдвига - величина внутренних напряжений, при которой материал начинает необратимо деформироваться (течь), т.е. превращается в вязкую жидкость. Этот показатель у строительных смесей также называют структурной прочностью.

В структурированных системах процесс разрушения структуры протекает постепенно: сначала более медленно, затем ускоряется, а при дальнейшем увеличении напряжения или скорости деформации (течения) структура полностью разрушается. Причиной разрушения структуры материала является нарушение внутренней связи между его частицами при указанных напряжениях.

Многие пластично-вязкие смеси при повторяющихся (динамических) воздействиях могут обратимо терять структурную вязкость, временно превращаясь в вязкую жидкость. Это свойство, называемое тиксотропией , характерно для смесей на основе минеральных вяжущих (бетонных и растворных смесей), красок и мастик. Физическая основа тиксотропии - разрушение структурных связей внутри пластично-вязкого материала. После прекращения механического воздействия материал вновь обретает структурную прочность.

Явление тиксотропии используется при виброуплотнении бетонных смесей и нанесении мастичных и окрасочных составов шпателем или кистью. В строительных лабораториях реологические свойства смесей оцениваются применительно к условиям их использования в строительстве. В этом случае определяют не конкретные реологические характеристики (вязкость, предельное напряжение сдвига и т.п.), а обобщенные показатели: консистенцию вяжущего теста, удобоукладываемость растворной или бетонной смеси и т.д., используя для этого специальные приборы и методы определения.

Химические свойства характеризуют способность материалов противостоять разрушающему действию солей, кислот, щелочей, масел, нефтепродуктов, с которыми в процессе эксплуатации они могут находиться в соприкосновении. Основными химическими свойствами являются химическая, коррозионная и биологическая стойкость, адгезионная способность, экологическая чистота.

Химическая стойкость - способность материалов сопротивляться разрушительному влиянию щелочей, кислот, растворенных в воде солей и газов.

Стойкими к воздействию кислот и растворов солей являются пластмассы на основе полиэтилена, полистирола, поливинилхлорида. Высокой кислотостойкостью отличаются углеродистые стали, чугуны, гранит, каменное литье из базальта, шлакоситаллы. К шелочестойким материалам относятся хромоникелевые стали, латуни (никелевые), бетоны на глиноземистом цементе.

Коррозионная стойкость - свойство материала сопротивляться коррозии, т.е. разрушению, вызванному действием внешней агрессивной среды.

Коррозия (от лат. corrodo - разъедаю) бывает химической и электрохимической. Благоприятной средой для развития химической коррозии является вода как пресная, так и морская. Электрохимическая коррозия образуется в результате воздействия растворителей, кислот, щелочей. Коррозии подвергаются металлы, бетон, горные породы. Коррозия горных пород и каменных материалов - это их растворение под влиянием химического воздействия воды. Коррозия бетона - это разрушение цементного камня от действия пресных, минерализованных вод.

коррозионно-стойкими. -керамические материалы с плотным черепком, стекло, асбесты, легированные стали, сплавы титана и алюминия, многие пластмассы и др.

Биологическая стойкость - способность материалов сопротивляться влиянию процессов жизнедеятельности бактерий и других живых организмов (биологической коррозии).

К химическим свойствам материалов относят адгезионную способность . Адгезия (от лат. adhaesio - прилипание) - сцепление и связь между находящимися в контакте поверхностями разнообразных по составу твердых или жидких материалов.

Адгезионная способность проявляется в сопротивлении отрыву или разделению контактирующих материалов. Количественной оценкой адгезии является усилие отрыва, отнесенное к единице площади контакта.

Высокой адгезионной способностью обладают битумные и дегтевые, магнезиальные и другие вяжущие. Это свойство используется при изготовлении кровельных, гидроизоляционных материалов, фибролита, ксилолита (материала для полов); оно имеет большое значение при склеивании, сварке, нанесении защитно-декоративных покрытий (лакокрасочных, эмалевых и др.).

В связи с широким внедрением в строительную практику синтетических полимерных материалов важной характеристикой качества строительных материалов является их экологическая чистота (экологичность ).

Под экологической чистотой следует понимать отсутствие токсичности, вредного биологического действия на людей.

В состав пластмасс входят стабилизаторы, полимеры и другие компоненты, которые имеют резкий сильный запах и могут вызывать загрязнение внешней среды. При выполнении лакокрасочных работ следует учитывать ядовитость (токсичность) некоторых пигментов, содержащих соединения свинца, меди, мышьяка. Существуют нормы предельно допустимых концентраций вредных веществ и методы токсикологической стандартизации сырья, полуфабрикатов и готовой продукции. Применение экологически грязных материалов, обладающих высокой токсичностью, в зданиях и сооружениях категорически запрещено.

По данным Минздрава Республики Беларусь коэффициент экологичности древесины составляет 1,0; ячеистого газосиликата - 2,0;

керамического кирпича - 10,0.

Технологические свойства строительных материалов

Технологическими называют свойства материала воспринимать определенные технологические операции с целью изменения формы, размеров, характера поверхности.перерабатывать сырье и получать доброкачественную продукцию из исходных материалов при принятой технологии с использованием технологического оборудования.

Удобоукладываемость бетонной смеси характеризует ее способность заполнять форму и уплотняться при помощи вибрации. Удобоукладываемость растворной смеси характеризует ее способность укладываться тонким слоем на пористое основание и заполнять все его неровности.

Технологические свойства древесины характеризуются легкостью обработки: ее можно пилить, строгать, сверлить, забивать гвозди, склеивать и т.д. Благодаря высокой технологичности полимерных материалов формообразование пластмасс осуществляется разнообразными способами: экструзией, литьем под давлением, каландрированием и вальцеванием, прессованием. Широкую номенклатуру металлических изделий получают различными способами: прокаткой, волочением, прессованием и т.д., что объясняется высокими пластическими свойствами и пластичностью материалов.

Эстетические (декоративно - художественные) свойства

Цвет - зрительное ощущение, вызываемое воздействием на глаза потоков электромагнитного излучения в диапазоне видимой части спектра, отраженного поверхностью материала или прошедшего через него.

Человеческий глаз способен различать до трехсот различных оттенков ахроматических и десятки тысяч хроматических цветов.

В качестве стандартной, утвержденной Международной Осветительной комиссией (МОК), принята система координат, основными цветами которой служат три реально невоспроизводимых цвета, обозначаемые через X, Y , Z и выбранные так, чтобы реальные цвета находились внутри соответствующего цветового треугольника. Цвет, определяемый тремя координатами X, У и Z, принимается как единое целое. Координаты цвета получают расчетным путем, используя данные замеров при помощи специальных приборов: спектрофотометров, компараторов, колориметров.

Основные характеристики цвета - цветовая тональность, светлота и насыщенность.

Цветовая тональность показывает, к какому участку видимого спектра относится цвет строительного материала. Количественно цветовые тона измеряются длинами волн.

Светлота характеризуется относительной яркостью поверхности строительного материала, определяемой коэффициентом отражения, который представляет соответственно отношение отраженного светового потока к падающему.

Насыщенность цвета - степень отличия хроматического цвета от ахроматического той же светлоты.

Цветовые атласы - альбомы или наборы большого числа ахроматических и хроматических накрасок, предварительно систематизированных.

Картотека цветовых эталонов - комплект карточек различных цветов, каждому из которых присвоен определенный номер. При этом каждая карточка имеет два гнезда, в которые вставляются глянцевая и матовая накраски одного цвета на триацетатной пленке размером 115Х6 мм. Размер каждой карточки 130Х180 мм. Цветовые характеристики карточек в каждой партии перед выпуском измеряются при помощи фотоэлектрического колориметра. Существуют определенные правила хранения карточек и пользования ими. Максимальный срок их эксплуатации 5 лет.

Фактура - видимое строение поверхности строительного материала, характеризуемое рельефом и степенью блеска. Выделяют фактуры рельефные и гладкие, матовые, глянцевые и блестящие.

Рисунок - различные по форме, размеру, расположению, цвету отдельные составные элементы на поверхности строительного материала. Природный рисунок на поверхности древесины или природного камня называется текстурой .

Координация размеров в строительстве

Геодезические работы в строительстве могут быть рассмотрены как комплексный технологический процесс, сопровождающий все этапы возведения сооружения, в ходе выполнения которого решаются две взаимозависимые задачи:

обеспечение строительства объекта в соответствии с установленными в проектной документации геометрическими параметрами;

обеспечение пространственной взаимосвязи параметров элементов и конструкций с точностью, обеспечивающей функционирование строительного объекта.

Таким образом, размеры элементов и конструкций, их геометрическая связь в сооружениях определяют объемы, точность и методы геодезических измерений.

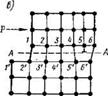

Важнейшим правилом, определяющим геометрические построения и обеспечивающим типизацию и стандартизацию при проектировании и возведении строительных объектов, служит модульная координация размеров в строительстве (МКРС), устанавливающая кратность всех размеров и габаритов величине основного модуля М, за который принимают 100 мм. Целесообразно применять прямоугольную модульную пространственную координационную систему (рис. 1, а), но допускаются также косоугольные, центрические (рис. 1, б) и другие системы.

Координационная система зависит от объемно-планировочного решения здания (сооружения), определяемого назначением объекта. Перечислим основные элементы объемно-планировочных решений строительного объекта:

шаг - расстояние между осями стен и других опорных конструкций (в зависимости от направления в плане шаг может быть продольным и поперечным);

пролет - расстояние между осями несущих конструкций в направлении, соответствующем продольным размерам основных несущих конструкций перекрытия или покрытия. В зависимости от конструктивной схемы пролет по направлению совпадает с поперечным или продольным шагом;

высота этажа - расстояние по вертикали между уровнями пола смежных этажей, а в верхних этажах и одноэтажных зданиях - расстояние от уровня пола до отметки верха чердачного перекрытия, в бесчердачных - до низа основной несущей конструкции.

При назначении координационных размеров объемно-планировочных и конструктивных элементов наряду с основным принимаются производные модули вида КМ:

укрупненные (мультимодули) 60М; ЗОМ; 15М; 12М; 6М и ЗМ, соответственно равные 6000; 3000; 1500; 1200; 600 и 300 мм;

По конфигурации По объемно-планировочному решению: 1. секционная 2. ...

Шпаргалка по философии: ответы на экзаменационные билеты

Шпаргалка >> ФилософияШпаргалка по философии: ответы на экзаменационные билеты 1. ... (его произведения живописи, скульптуры и архитектуры , работы по математике, биологии, геологии, анатомии... отличать от животного и по плоским ногтям, и по улыбке, и по уму, и по религии и т. д. Но...

Шпаргалка по Истории (5)

Шпаргалка >> ИсторияСтороны специально организованной прокуратуры (с 1722 г.);"Шпаргалка по отечественной истории"3) были сформированы центральные... , скульптура и архитектура данного периода находились под влиянием европейского классицизма. "Шпаргалка по отечественной истории" ...

Строительные материалы и изделия классифицируют по степени готовности, происхождению, назначению и технологическому признаку.

По степени готовности различают собственно строительные материалы и строительные изделия - готовые изделия и элементы, монтируемые и закрепляемые на месте работы. К строительным материалам относятся древесина, металлы, цемент, бетон, кирпич, песок, строительные растворы для каменных кладок и различных штукатурок, лакокрасочные материалы, природные камни и т. д. Строительными изделиями являются сборные железобетонные панели и конструкции, оконные и дверные блоки, санитарно-технические изделия и кабины и др. В отличие от изделий строительные материалы перед применением подвергают обработке - смешивают с водой, уплотняют, распиливают, тешут и т. д.

По происхождению строительные материалы подразделяют на природные и искусственные. Природные материалы - это древесина, горные породы (природные камни), торф, природные битумы и асфальты и др. Эти материалы получают из природного сырья путем несложной обработки без изменения их первоначального строения и химического состава. К искусственным материалам относят кирпич, цемент, железобетон, стекло и др. Их получают из природного и искусственного сырья, побочных продуктов промышленности и сельского хозяйства с применением специальных технологий. Искусственные материалы отличаются от исходного сырья как по строению, так и по химическому составу, что обусловлено коренной переработкой его в заводских условиях.

Наибольшее распространение получили классификации материалов по назначению и технологическому признаку.

По назначению материалы подразделяют на следующие группы:

Конструкционные, которые воспринимают и передают нагрузки в строительных конструкциях;

Теплоизоляционные, основное назначение которых - свести до минимума перенос теплоты через строительную конструкцию и тем самым обеспечить необходимый тепловой режим в помещении при минимальных затратах энергии;

Акустические (звукопоглощающие и звукоизоляционные) - для снижения уровня “шумового загрязнения” помещения;

Гидроизоляционные и кровельные - для создания водонепроницаемых слоев на кровлях, подземных сооружениях и других конструкциях, которые необходимо защищать от воздействия воды или водяных паров;

Герметизирующие - для заделки стыков в сборных конструкциях;

Отделочные - для улучшения декоративных качеств строительных конструкций, а также для защиты конструкционных, теплоизоляционных и других материалов от внешних воздействий;

Специального назначения (например огнеупорные или кислотоупорные), применяемые при возведении специальных сооружений.

Ряд материалов (например цемент, известь, древесина) нельзя отнести к какой-либо одной группе, так как их используют и в чистом виде, и как сырье для получения других строительных материалов и изделий. Это так называемые материалы общего назначения. Трудность классификации строительных материалов по назначению состоит в том, что одни и те же материалы могут быть отнесены к разным группам. Например, бетон в основном применяют как конструкционный материал, но некоторые его виды имеют совсем иное назначение: особо легкие бетоны являются теплоизоляционным материалом; особо тяжелые бетоны - материалом специального назначения, который используют для защиты от радиоактивного излучения.

По технологическому признаку материалы подразделяют, учитывая вид сырья, из которого получают материал, и вид его изготовления, на следующие группы:

Природные каменные материалы и изделия - получают из горных пород путем их обработки: стеновые блоки и камни, облицовочные плиты, детали архитектурного назначения, бутовый камень для фундаментов, щебень, гравий, песок и др.

Керамические материалы и изделия - получают из глины с добавками путем формования, сушки и обжига: кирпич, керамические блоки и камни, черепица, трубы, изделия из фаянса и фарфора, плитки облицовочные и для настилки полов, керамзит (искусственный гравий для легких бетонов) и др.

Стекло и другие материалы и изделия из минеральных расплавов - оконное и облицовочное стекло, стеклоблоки, стеклопрофилит (для ограждений), плитки, трубы, изделия из ситаллов и шлакоситаллов, каменное литье.

Неорганические вяжущие вещества - минеральные материалы, преимущественно порошкообразные, образующие при смешивании с водой пластичное тело, со временем приобретающее камневидное состояние: цементы различных видов, известь, гипсовые вяжущие и др.

Бетоны - искусственные каменные материалы, получаемые из смеси вяжущего, воды, мелкого и крупного заполнителей. Бетон со стальной арматурой называют железобетоном, он хорошо сопротивляется не только сжатию, но и изгибу и растяжению.

Строительные растворы - искусственные каменные материалы, состоящие из вяжущего, воды и мелкого заполнителя, которые со временем переходят из тестообразного в камневидное состояние.

Искусственные необжиговые каменные материалы - получают на основе неорганических вяжущих и различных заполнителей: силикатный кирпич, гипсовые и гипсобетонные изделия, асбестоцементные изделия и конструкции, силикатные бетоны.

Органические вяжущие вещества и материалы на их основе - битумные и дегтевые вяжущие, кровельные и гидроизоляционные материалы: рубероид, пергамин, изол, бризол, гидроизол, толь, приклеивающие мастики, асфальтовые бетоны и растворы.

Полимерные материалы и изделия - группа материалов, получаемых на основе синтетических полимеров (термопластических и термореактивных смол): линолеумы, релин, синтетические ковровые материалы, плитки, древеснослоистые пластики, стеклопластики, пенопласты, поропласты, сотопласты и др.

Древесные материалы и изделия - получают в результате механической обработки древесины: круглый лес, пиломатериалы, заготовки для различных столярных изделий, паркет, фанера, плинтусы, поручни, дверные и оконные блоки, клееные конструкции.

Металлические материалы - наиболее широко применяемые в строительстве черные металлы (сталь и чугун), стальной прокат (двутавры, швеллеры, уголки), сплавы металлов, особенно алюминиевые.

Поэтому для более глубокого понимания свойств материалов, их рационального использования при изучении предмета “Строительные материалы и изделия” положена классификация по технологическому признаку и лишь в отдельных случаях рассматривают группы материалов по назначению.

Физические свойства

Данную группу свойств составляют, во-первых, параметры физического состояния материалов и, во-вторых, свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым - гидрофизические свойства (водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие.

Истинная плотность р и - масса единицы объема абсолютно плотного материала, т.е. без пор и пустот. Вычисляется она в кг/м 3 , кг/дм 3 , г/см 3 по формуле:

где m - масса материала, кг, г; V а - объем материала в плотном состоянии, м 3 , дм 3 , см 3 .

Истинная плотность каждого материала - постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры. Так, у неорганических материалов, природных и искусственных камней, состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность находится в пределах 2400–3100 кг/м 3 , у органических материалов, состоящих в основном из углерода, кислорода и водорода, она составляет 800–1400 кг/м 3 , у древесины - 1550 кг/м 3 . Истинная плотность металлов колеблется в широком диапазоне: алюминия - 2700 кг/м 3 , стали - 7850, свинца - 11300 кг/м 3 .

Средняя плотность р с - масса единицы объема материала в естественном состоянии, т.е. с порами. Она может быть сухого материала, в состоянии естественной или другой влажности, указываемой в ГОСТ. Среднюю плотность (в кг/м 3 , кг/дм 3 , г/см 3) вычисляют по формуле:

где m - масса материала, кг, г; V е - объем материала, м 3 , дм 3 , см 3 .

Среднюю плотность сыпучих материалов - щебня, гравия, песка, цемента и др. - называют насыпной плотностью. В объем входят поры непосредственно в материале и пустоты между зернами.

Средняя плотность большинства материалов обычно меньше их истинной плотности. Отдельные материалы, такие как сталь, стекло, битум, а также жидкие, имеют практически одинаковые истинную и среднюю плотности.

Относительная плотность d - отношение средней плотности материала к плотности стандартного вещества. За стандартное вещество принята вода при температуре 4 o С, имеющая плотность 1000 кг/м 3 . Относительная плотность (безразмерная величина) определяется по формуле:

Пористость П - степень заполнения объема материала порами. Вычисляется в % по формуле:

где P с, P и - средняя и истинная плотности материала.

Для строительных материалов П колеблется от 0 до 90%.

Для сыпучих материалов определяется пустотность (межзерновая пористость). Истинная, средняя плотности и пористость материалов - взаимосвязанные величины. От них зависят прочность, теплопроводность, морозостойкость и другие свойства материалов. Примерные значения их для наиболее распространенных материалов приведены в табл. 1.1.

Влажность W - содержание воды в материале в данный момент. Она определяется отношением воды, содержащейся в материале в момент взятия пробы для испытания, к массе сухого материала. Вычисляется в %по формуле:

где m вл, m с - масса влажного и сухого материалов, г.

Водостойкость - способность материала сохранять свою прочность при насыщении водой. Она оценивается коэффициентом размягчения КРАЗМ, который равен отношению предела прочности материала при сжатии в насыщенном водой состоянии R В, МПа, к пределу прочности сухого материала R СУХ, МПа:

К РАЗМ= R В / R СУХ.

Для разных материалов К РАЗМ = 0…1. Так, глина при увлажнении не имеет прочности, ее К РАЗМ = 0. Металлы, стекло полностью сохраняют прочность в воде, для них К РАЗМ = 1. Строительные материалы с коэффициентом размягчения меньше 0,8 не применяют во влажной среде.

Таблица 1.1

Механические свойства строительных материалов характеризуются способностью материалов сопротивляться всем видам внешних воздействий с приложением силы.

Механические свойства характеризуются способностью материала сопротивляться всем видам внешних воздействий с приложением силы. По совокупности признаков различают прочность материала при сжатии, изгибе, кручении, ударе и так далее, твердость, упругость, пластичность и истираемость. Прочность это свойство материала сопротивляться разрушению под действием напряжений, возникающих от нагрузки.

Изучением этого свойства материалов занимается специальная наука, которое называется сопротивление материалов. Ниже излагаются общие понятия о прочности материалов, которые необходимы для изучения

Материалы находясь в сооружении могут испытывать различные нагрузки. Для строительных конструкций наиболее характерны являются растяжение, сжатие, изгиб и конечно удар.Каменные материалы, как например, гранит или бетон сопротивляются хорошо сжатию и намного хуже (примерно в 5…50 раз) растяжению, удару, изгибу. Поэтому каменные материалы используют главным образом в конструкциях работающих на сжатие. Такие материалы как металл и древесина работают хорошо на изгиб, сжатие и растяжение, поэтому их используют в конструкциях которые испытывают такие нагрузки.

Прочность строительных материалов

как правило характеризуется пределом прочности(Па).Пределом прочности (Па) называют напряжение, соответствующее нагрузке вызывающей разрушение образца материала. R=F/A

, где F-разрушающая сила Н; А-площадь поперечного сечения образца до испытания, м².Предел прочности при сжатии различных материалов 0,5…1000МПа и более.Прочность на сжатие определяют испытанием образцов на механических или гидравлических прессах (смотри рисунок-1).

Рисунок-1. Схема гидравлического пресса для испытания на сжатие

1-станина; 2- винтовое приспособление для зажима образца; 3-верхняя опорная плита; 4-испытуемый образец; 5-нижняя опорная плита с шаровой поверхностью; 6-поршень.

Для этой цели применяют специально изготовленные образцы, формы куба со стороной 2…30 см. Из более однородных материалов образцы делают меньших размеров, а из менее однородных -больших размеров. Иногда на сжатие испытывают образцы которые имеют форму цилиндров или призм. При испытании металлов на растяжении применяют образцы в виде круглых стержней или полос. При испытании на растяжении вяжущих веществ используют образцы в виде восьмерок.

Для определения предела прочности образцы изготовляют в соответствии с указаниями ГОСТов. Размеры и форму образцов строго выдерживают, так как они существенно влияют на результат испытания. Так, призмы и цилиндры меньше сопротивляются сжатию, чем кубы того же поперечного сечения; наоборот, низкие призмы (высота меньше стороны) больше сопротивляются сжатию, чем кубы.

Это объясняется тем, что при сжатии образца плиты пресса плотно прижимаются к опорным плоскостям его и возникающие силы трения удерживают от расширения прилегающие поверхности образца, а боковые центральные части образца испытывают поперечное расширение, которое удерживается только силами сцепления между частицами.

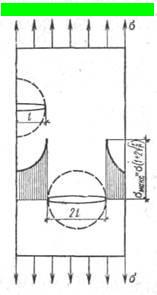

Поэтому чем дальше находится сечение образца от плит пресса, тем легче происходит разрушение в этом сечении и образца в целом. По этой же причине при испытании хрупких материалов (камня, бетона, кирпича и т. п.) образуется характерная форма разрушения - образец превращается в две усеченные пирамиды, сложенные вершинами (рис. 2).

Рисунок-2. Образец куба после испытания на сжатие на гидравлическом прессе

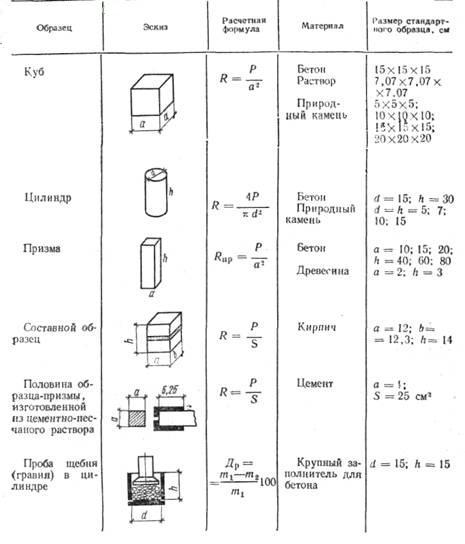

На прочность материала оказывают влияние не только форма и размер образца, но и характер его поверхности и скорость приложения нагрузки. Поэтому для получения сравнимых результатов нужно придерживаться стандартных методов испытания, установленных для данного материала. В табл. 1. приведены характерные образцы, применяемые для определения предела прочности строительных материалов.

Таблица 1. Схема стандартных методов определения прочности при сжатии

Прочность зависит также от структуры материала, его плотности (пористости), влажности направления приложения нагрузки.На изгиб испытывают образцы в виде балочек, расположенных на двух опорах и нагруженных одним или двумя сосредоточенными грузами, увеличиваемыми до тех пор, пока балочки не разрушатся.

Предел прочности на изгиб (Па) определяют по формулам: при одном сосредоточенном грузе и балке прямоугольного сечения Rи=3Fl/(2bh²);

При двух равных грузах, расположенных симметрично оси балки: Rи=3F(l-a)/(bh²), где F-разрушающая нагрузка,Н; l-пролет между опорами,м; b и h-ширина и высота поперечного сечения балки,м; а-расстояние между грузами,м.

В таблицу-2 приведены схемы испытания и расчетные формулы.

Таблица-2.Схема стандартных методов определения прочности при изгибе и растяжении.

В материалах конструкций допускаются напряжения, составляющие только часть предела прочности, таким образом создается запас прочности. При установлении величины запаса прочности учитывают неоднородность материала -чем менее однороден материал, тем выше должен быть запас прочности. При установлении коэффициента запаса прочности важными являются агрессивность эксплуатационной среды и характер приложения нагрузки.

Динамической (или ударной) прочностью называют свойство материала сопротивляться разрушению при ударных нагрузках. Она характеризуется количеством работы, затраченной на разрушение стандартного образца, отнесенной к единице объема (Дж/см³) или площади поперечного сечения образца (Дж/м²). Сопротивление удару важно для материалов, используемых при устройстве фундаментов машин, полов промышленных зданий, дорожных покрытий и т. п.

Коэффициент конструктивного качества (к. к. к.) материала равен отношению показателя прочности R (МПа) к относительной объемной массе ϒ (безразмерная величина):

k.k.k=R/ϒ

Следовательно, это прочность, отнесенная к единице объемной массы. Лучшие конструкционные материалы имеют высокую прочность при малой собственной объемной массе.

Для некоторых материалов значения к. к. к. (Rp/ϒ) приведены ниже: для стеклопластика - 450: 2 = 225 МПа, древесины (без пороков) - 100: 0,5 = 200 МПа, стали высокопрочной - 1000: 7,85 = = 127 МПа, стали - 390: 7,85 = 51 МПа.

Для каменных материалов значения к.к.к. (Rcж/ϒ) составляют: для легкого конструкционного бетона - 40: 1,8=22,2 МПа, тяжелого бетона - 40: 2,4= 16,6 МПа, легкого бетона - 10: 0,8= 12,5 МПа, кирпича - 10: 1,8 = 5,56 МПа.

Повышения к. к. к. можно добиться снижением объемной массы материала или увеличением его прочности.

Теоретическая прочность однородного материала характеризуется напряжением, необходимым для разделения двух примыкающих друг к другу слоев атомов. Теоретическую прочность получают из условия, что в момент разрушения вся энергия упругой деформации, накопленная в объеме между двумя слоями атомов, переходит в поверхностную энергию двух вновь образовавшихся при разрушении поверхностей. Согласно уравнению Орована - Келли: σтеор=√ЕЭ/а,

где Е - модуль упругости; Э - поверхностная энергия твердого тела на 1 см2; а - межатомное расстояние (в среднем 2·10-8 см).

Следовательно, теоретическая прочность материала тем выше, чем больше его модуль упругости и поверхностная энергия и чем меньше межатомное расстояние.

Согласно приведенному выражению прочность твердого тела должна находиться между значениями E/5 и Е/10. Например, теоретическая прочность стали 30 000 МПа, в то время как прочность обычной стали около 400 МПа, а специальной проволоки - 3000 МПа. Теоретическая прочность стекла при комнатной температуре - 14 000 МПа, прочность на растяжение тонких стеклянных волокон (толщиной 3 - 5 мкм) - 3500 - 5000 МПа, а обыкновенного стекла - только 70 - 350 МПа. Следовательно, используется сравнительно небольшая доля потенциальной прочности материала: прочность понижается благодаря наличию пор, трещин и дефектов структуры материала.

Агрессивная среда и знакопеременные нагрузки, вызывающие усталость материала, требуют более высокого коэффициента запаса прочности. Запас прочности, обеспечивающий сохранность и долговечность конструкций зданий и сооружений, устанавливают нормами проектирования и определяют видом и качеством материала, условиями работы и классом здания по долговечности, а также специальными техникоэкономическими расчетами.

За последние годы в практику строительства внедряются новые методы контроля прочности, позволяющие испытывать без разрушения образцы или отдельные элементы конструкций. Этими методами можно испытывать изделия и конструкции при их изготовлении на заводах и строительных объектах, а также после установки их в зданиях и сооружениях.

Известны акустические методы, из которых наибольшее распространение получили импульсный и резонансный. Указанным методам присуще общее основное положение, а именно: физические свойства материала или изделия оцениваются по косвенным показателям - скорости распространения ультразвука или времени распространения волны удара, а также частотой собственных колебаний материала и характеристикой их затухания.

Твердость - способность материала сопротивляться проникновению в него другого более твердого тела. Твердость не всегда соответствует прочности материала. Для определения твердости существует несколько методов.

Твердость материалов

Твердость каменных материалов оценивают по шкале Мооса, состоящей из десяти минералов, расположенных по степени возрастания их твердости. Показатель твердости испытуемого материала находится между показателями твердости двух соседних минералов, из которых один чертит, а другой чертится этим материалом. Твердость металлов,бетонов, древесины и пластмасс определяют вдавливанием в них стального шарика или твердого наконечника в виде конуса или пирамиды.

В результате испытания вычисляют число твердости НВ=Р/F, где F-площадь поверхности отпечатка.От твердости материалов зависит их истираемость. Чем выше твердость, тем меньше истираемость.Это свойство материала важно при обработке, а также при использовании его для полов, дорожных покрытий.

Шкала твердости Мооса.

1.Тальк или мел.(Mg32-Легко чертится ногтем.

2. Гипс или каменная соль.(CaSO4·2H2O)-Чертится ногтем.

3. Кальцит или ангидрит.(CaCO3) -Легко чертится стальным ножом.

4. Плавиковый шпат. (Флюорит). CaF2-Чертится стальным ножом под небольшим нажимом.

5. Апатит (сталь) .(Ca53F-Чертится стальным ножом под большим нажимом.

6. Полевой шпат(ортоклаз). K -Слегка царапает стекло, стальным ножом не чертится.

7. Кварц. (SiO2) Легко чертит стекло, стальным ножом не чертится.

8.Топаз (Al2(F,OH)2

9.Корунд (Al2O3)

10.Алмаз (С)

Истираемость материала характеризуется потерей первоначальной массы, отнесенной к 1 м² площади истирания-F. истираемость определяют по формуле (г/см²) : И= (m1-m2)/F , где m1 и m2 масса образца до и после истирания.

Сопротивление истиранию определяют для материалов, предназначенных для полов, дорожных покрытий, лестничных ступеней и др.

Износом называют разрушение материала при совместном действии истирания и удара. Прочность при износе оценивается потерей в массе, выраженной в процентах. Износу подвергают материалы для дорожных покрытий и балласта железных дорог.

Сопротивление удару

имеет большое значение для материалов, применяемых в полах и дорожных покрытиях.

Предел прочности материала при ударе (Дж/м³) характеризуется количеством работы, затраченной на разрушение образца, отнесен ной к единице объема материала. Испытание материалов на удар производят на специальном приборе - копре.

Деформация - изменение размеров и формы материалов под нагрузкой. Если после снятия нагрузки образец материала восстанавливает свои размеры и форму, то деформацию называют упругой, если же он частично или полностью сохраняет изменение формы после снятия нагрузки, то такую деформацию называют пластической.

Деформативные свойства строительных материалов

Упругость

- свойство материала восстанавливать после сня тия нагрузки свою первоначальную форму и размеры. Пределом упругости считают напряжение, при котором остаточные деформации впервые достигают некоторой очень малой величины (устанавливаемой техническими условиями на данный материал).

Пластичность

- свойство материала изменять свою форму под нагрузкой без появления трещин (без нарушения сплошности) и сохранять эту форму после снятия нагрузки.

Все материалы делятся на пластичные и хрупкие. К пластичным материалам относят сталь, медь, глиняное тесто, нагретый битум и т. п. Хрупкие материалы разрушаются внезапно без значительной деформации. К ним относят каменные материалы. Хрупкие материалы хорошо сопротивляются только сжатию и плохо - растяжению, изгибу, удару.

Пластическую, или остаточную, деформацию, не исчезающую после снятия нагрузки, называют необратимой.

Основными характеристиками деформативных свойств строительного материала являются: модуль упругости (Юнга), коэффициент Пуассона, модуль сдвига, объемный модуль упругости (модуль всестороннего сжатия), предельные деформации (растяжения, сжатия и др.), ползучесть. Другие характеристики могут определяться для специальных условий нагружения.

Рассмотрим связь строения и деформативных свойств материала.

Внешние силы, приложенные к телу, вызывают изменение межатомных расстояний, отчего происходит изменение размеров деформируемого тела на величину Δl в направлении действия силы (при сжатии - укорочение, при растяжении - удлинение).

Относительная деформация ε равна отношению абсолютной деформации Δl к первоначальному линейному размеру l тела:

Деформация происходит вследствие удаления или сближения атомов, причем смещения атомов пропорциональны деформации тела.

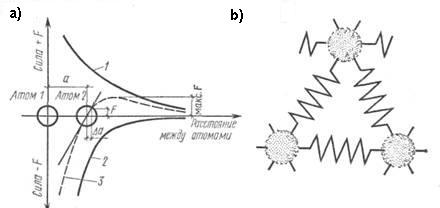

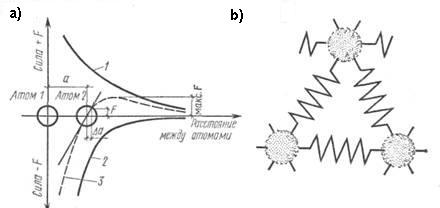

На частицы, из которых состоит твердое тело, одновременна действуют силы притяжения и силы отталкивания: кулоновская сила притяжения разноименных ионов и сила отталкивания электронных оболочек (рис. 3, а). Результирующая сила F, равная сумме сил притяжения и отталкивания, изменяется в зависимости от межатомного расстояния. Ее изменение можно наглядно представить используя пружинную модель межатомных сил (рис. 3, б). Когда твердое тело не нагружено, межатомное расстояние остается постоянным (хотя атомы совершают непрерывные колебания) и результирующая сила равна нулю. При превышении равновесного межатомного расстояния (растяжение стержня) атомы находятся под. действием сближающей силы. Наоборот, если расстояние между атомами уменьшается (сжатие стержня), то возникает отталкивающая сила сжатой пружины (см. рис. 3, б).

Рисунок-3. Схема сил взаимодействия между атомами:

а - межатомные силы в зависимости от расстояния между атомами; б - пружинная модель; 1 - сила притяжения; 2 - сила отталкивания; 3 - результирующая сила.

Наклон производной dF/dA в точке О связан с величиной модуля упругости и по существу закон Гука является приближенным соотношением, отражающим характер межатомных взаимодействий в диапазоне упругих деформаций.

Модуль упругости Е (модуль Юнга) связывает упругую деформацию ε и одноосное напряжение σ линейным соотношением, выражающим закон Гука

ε = σ/Е.

При одноосном растяжении (сжатии) напряжение определяется по формуле σ=P/F , где Р - действующая сила; F - площадь первоначального поперечного сечения элемента.

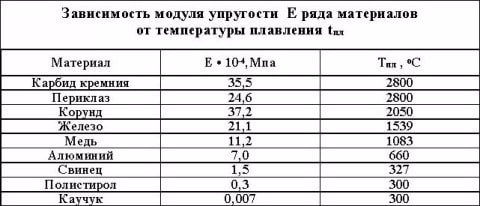

Модуль упругости представляет собой меру жесткости материала. Материалы с высокой энергией межатомных связей (они плавятся при высокой температуре) характеризуются и большим модулем упругости (табл. 3).

Таблица -3. Зависимость модуля упругости Е от температуры плавления t пл материала

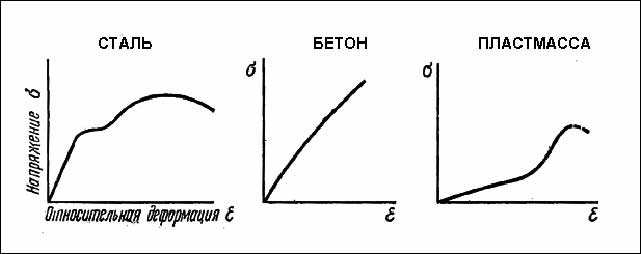

Механические свойства материала характеризуются диаграммой деформаций, построенной на основании результатов испытания в координатах «напряжение - относительная деформация» (σ - ε ).

Модуль упругости определяет тангенс угла наклона производной dσ/dε к оси деформаций. На рисунке-4 представлены кривые σ - ε для строительных материалов пластичных, хрупких и эластомеров.

Поликристаллические изотропные материалы (металлы, кристаллические полимеры и др.) сохраняют упругость при значительных напряжениях; для многих из них характерно пластическое разрушение, отмеченное площадкой текучести на диаграмме σ - ε (рисунке-4, а). При хрупком же разрушении пластические деформации невелики (рисунок-4, б).

Нелинейное соотношение между напряжением и деформацией у некоторых материалов проявляется при относительно невысоких напряжениях. Так, у материалов с конгломератным строением (бетонов различного вида) оно отчетливо наблюдается уже при напряжениях, больших 0,2 предела прочности.

Упругая деформация эластомеров (каучуков) может превышать 100%. Первоначально для распрямления цепей молекул эластомера требуется низкое напряжение. По мере распрямления цепей молекул сопротивление дальнейшему деформированию возрастает, так как увеличение деформаций вызывает разрыв связей уже выпрямленных молекул (рисунок-4, в).

Таким образом, диаграммы деформаций позволяют определить модуль упругости и установить его изменение в зависимости от уровня напряженного состояния.

Рисунок-4. Схемы диаграмм деформаций:

а - стали; б - бетона; в - эластомера

Модуль упругости Е связан с другими упругими характеристиками материала посредством коэффициента Пуассона.Одноосное растяжение(сжатие) σz вызывает деформацию по этой оси +εz и сжатие по боковым направлениям -εх и -εу,которые у изотропного материала равны между собой.Коэффициент Пуассона или коэффициент поперечного сжатия μ равен отношению: μ=-εх/εz.

Если бы объем материала при одноосном упругом нагружении оставался постоянным, то наибольшее теоретическое значение μ =0,5. Силы притяжения и отталкивания в материале различным образом зависят от изменения межатомного расстояния, поэтому значения коэффициента Пуассона реальных материалов сильно отличаются от теоретического и различаются между собой: у бетона - 0,17 - 0,2, полиэтилена - 0,4.

Объемный модуль упругости, или модуль всестороннего сжатия (растяжения), К связан с модулем Юнга следующим соотношением:K=E/.

Модуль сдвига связан с модулем Юнга посредством коэффициента Пуассона G=E/.

Поскольку μ =0,2-0.3, G составляет 35-42% от Е.

используя приведенную выше формулу для К, получим G=3K(1-2μ)/. Экспериментально определив модуль Юнга и коэффициент Пуассона. можно вычислить модуль сдвига и объемный модуль упругости, пользуясь приведенными формулами.

Влияние строения на прочность материалов

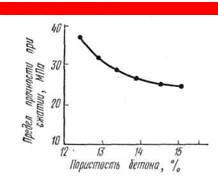

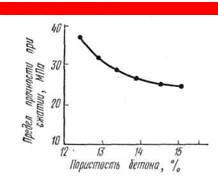

Прочность материала одного и того же состава зависит от его пористости. На рис. 12 представлен график прочности цементного бетона, показывающий, что увеличение пористости с 12,4 до 15,2% снизило прочность при сжатии с 37,5 до 26 МПа.

Рисунок-5. Кривая зависимости прочности цементного бетона от пористости

Подобная зависимость характерна и для других материалов (известняка, керамических материалов и пр.). Реальные кристаллические материалы имеют большее или меньшее количество точечных дефектов. Одни из них заключаются в том, что некоторые атомы или ионы смещены в другие положения и могут располагаться даже между узлами кристаллической решетки (дефекты Френкеля). Их нормальные места остаются свободными и затем замещаются другими ионами. Следовательно, в узлах решетки могут быть свободные места (вакансии).

Другого рода дефекты возникнут в результате размещения посторонних атомов или ионов примеси в узлах решетки, где они заменяют основное вещество (примеси замещения), или между ними (примеси внедрения). Свойства кристаллических материалов зависят от дислокаций кристаллов.

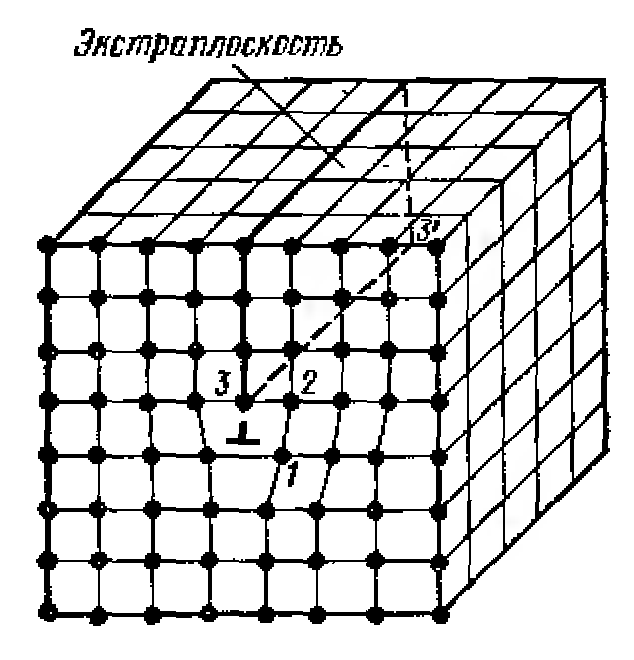

Дислокация

- это всегда одномерный (линейный) дефект кристаллической решетки, возникающий или в процессе образования кристалла, или в результате последующих механических, тепловых и других воздействий. Дислокации, бывают краевые, винтовые и смешанные - криволинейные.

Рисунок-6. Краевая дислокация в кристаллической решетке:

1 - экстраплоскость

На рисунке-6 схематически изображена краевая дислокация. Отклонение от идеального строения кристалла вызвано тем, что один слой атомов (он расположен на рисунке в экстраплоскости) по каким-то причинам оказался незавершенным. Кромка 3 - 3’ «лишнего» слоя атомов образует линейный дефект, называемый краевой дислокацией (она обозначена на рисунке-6, знаком 1).

По обе стороны от кромки экстраплоскости атомы сдвинуты на угол, соответствующий теоретической прочности кристалла на сдвиг. Стоит приложить внешнее усилие, значительно меньшее теоретической прочности данного кристалла, чтобы осуществить сдвиг на одно межатомное расстояние в плоскости А - А, нормальной к экстраплоскости (рис. 7).

Рисунок-7. Схема пластического сдвига путем движения дислокации (по П. И. Полухину)

Продолжая нагружать кристалл, перемещаем дислокацию из одного ряда атомов в другой, пока не вытолкнем дислокацию на грань кристалла. Механизм скольжения, основанный на движении дислокаций, может быть сопоставлен с перемещением по полу ковра с предварительно созданной складкой (рисунок-8).

Рисунок-8. Складка ковра в качестве модели скольжения

При таком способе требуется значительно меньшее усилие, чем в случае перемещения ковра как единого целого. Дислокационная теория рассматривает пластический сдвиг в кристаллических материалах как скольжение путем движения дислокаций. Подвижность дислокаций зависит от того, насколько легко межатомная связь может быть разрушена и вновь восстановлена; ведь каждый раз, когда дислокация перемещается на один шаг (межатомное расстояние), должны рваться старые связи и устанавливаться новые. В этом отношении предпочтительнее связи, обеспечивающие одинаковое притяжение во всех направлениях: металлическая и ионная.

Дислокации присутствуют почти во всех кристаллических материалах. Они значительно понижают прочность монокристаллов, но зато придают пластичность поликристаллическим телам с металлической связью, делают металл ковким, затрудняют распространение трещин. По данным Ван Флека, теоретическая прочность железа на сдвиг около 7000 МПа, но практически кристалл очень чистого железа сдвигается при напряжении, меньшем в 1000 раз, - около 7 МПа; для рядовых сталей (по Гордону) прочность на сдвиг 150 - 250 МПа, для высокопрочных 1500 МПа.

Доказательством, подтверждающим объяснение низкой прочности кристаллов движением дислокаций, являются результаты изучения механических свойств «усов». Эти нитевидные кристаллы различных материалов, выращенные без краевых дислокаций, способны претерпевать упругую деформацию до 5 - 6% без признаков пластического течения. Бездислокационные «усы» способны выдержать напряжения сдвига, достигающие 5% от модуля сдвига; это на несколько порядков больше, чем у обычных кристаллов. В реальности дислокаций убеждают и непосредственные наблюдения.

Те места, где дислокации выходят на поверхность, выявляются с помощью химического травления в виде серий «оспинок» - ямок травления. Снят кинофильм о движении дислокаций. Плотность дислокаций (т. е. число дислокаций, пересекающих площадь в 1 см²) может быть весьма велика - до 10 7 - 10 8 (в отожженных металлах). При механических воздействиях дислокации перемешаются, взаимодействуют между собой и порождают новые дислокаций; в особенности в местах концентрации напряжений.

В результате этого их плотность возрастает до 10 10 - 10 13 (в сильно наклепанных металлах). Когда дислокаций много (больше некоторой критической плотности), они переплетаются (словно спутанные нитки), тормозят перемещение друг друга, в результате материал упрочняется. Однако при дальнейшем деформировании материал может сделаться хрупким.

Вакансии в кристаллической решетке, межузельные (внедренные) атомы, дислокации играют важную роль в процессах диффузии, повышают химическую активность, что используется, в частности, в технологии быстротвердеющих цементов.

Однако наличие дислокаций и дефектов структуры в готовом материале снижает его стойкость, так как деформированные межатомные связи (как и места концентрации напряжений) более уязвимы для химических и физических воздействий среды. Следовательно, дислокации следует рассматривать как структурный фактор, регулирующий комплекс наиболее важных свойств кристаллических материалов.

Механическое разрушение

Различают хрупкое и пластическое разрушение твердых тел. Хрупкое разрушение сопровождается малой предшествующей пластической деформацией, поэтому хрупкость определяют как свойство материала разрушаться «внезапно», не претерпевая существенной деформации. Хрупкость присуща не только кристаллическим, но и стеклообразным и даже полимерным материалам.

Рисунок-9. Концентрация напряжений в пластине с трещиной (по Ван Флеку):

1 - концентрация напряжений вершине трещины г,

Разрушению пластичных (вязких) материалов предшествует изменение формы и большая деформация.

Большинство материалов при понижении температуры охрупчиваются, у них происходит переход от пластического разрушения к хрупкому. Так ведут себя битумные материалы, некоторые полимеры, металлы и др.

Хрупкое разрушение

происходит в результате образования и быстрого роста одной или нескольких трещин при возрастающей нагрузке.

Трещина (как и надрез) вызывает концентрацию напряжений около ее вершины (рис. 9). В этом месте напряжение оказывается значительно большим, чем можно ожидать из простого уменьшения площади поперечного сечения.

Напряжение σк на конце трещины зависит от номинального напряжения σн, длины (глубины) трещины l и радиуса кривизны в вершине трещины r:

σк= σн(1+2√l/r).

Коэффициент концентрации напряжений σк/σн=1+2√l/r может быть равен 100 и даже 1000, если радиус вершины трещины соизмерим с радиусом атома, хотя глубина трещины лишь 0,1 и 10 мкм.Следовательно, местное напряжение может превысить 7000 МПа при номинальном (т.е. среднем по значению) напряжении 35-100 МПа.

Трещина как бы разрезает атомные цепочки, и значительная часть нагрузки, которую несли разрезанные атомные цепочки, приходится теперь на атомную связь у конца трещины. Перегруженная связь лопнет раньше других и положение ухудшится, так как следующее звено будет еще больше перегружено. Таким образом, трещина становится (по словам Гордона) тем инструментом, с помощью которого приложенная извне слабая сила рвет прочные межатомные связи.

При распространении трещины материал вблизи трещины разгружается, и вследствие этого выделяется энергия упругой деформации. Объем, в котором выделяется энергия, изображается на рис. 16 как половина объема цилиндра единичной высоты, численно равного πl²/2. Выделенная энергия Uд зависит от приложенного напряжения σ, модуля упругости Е и глубины трещины l(половина длины внутренней трещины:

Uд=-(πl²/2E)·σ².Образование двух новых поверхностей трещины требует затрат энергии Uп=2Э1·l, где Э1-поверхностная энергия единицы площади поверхности. Трещина будет самопроизвольно расти, если длина трещины превышает некоторую критическую длину Гриффитса, при которой освобождающаяся энергия упругой деформации больше энергии образующихся новых поверхностей, тогда πlσ²/E=2Э1, откуда σ=(2Э1Е/πl)½.

Напряжение, необходимое для разрушения растянутой пластины, возрастает у материалов с высоким модулем упругости и большей поверхностной энергией, оно уменьшается при наличии более глубоких поверхностных трещин.

В данном материале для каждого напряжения существует своя критическая длина трещин. Трещины, глубина которых превышает lкр, способны при данном σ самопроизвольно расти со скоростью, приближающейся к скорости распространения упругой волны (1,5 - 2 км/с).

Сжимающие усилия, в отличие от растягивающих могут передаваться через трещины, не вызывая концентрации напряжений. Поэтому хрупкие материалы всегда оказываются значительно прочнее при сжатии, чем при растяжении.

Рисунок-10. Схема торможения трещин (по Куку - Гордону)

![]()

Торможение

трещин при помощи создаваемых в материале внутренних поверхностей раздела используется в современных композиционных материалах.

Механизм торможения трещины по Куку - Гордону основан на том, что при распространении трещины кроме напряжений, перпендикулярных трещине, достигающих максимума в ее вершине, возникает растяжение в направлении, параллельном трещине. Растягивающее напряжение, параллельное трещине, равно нулю в вершине трещины и достигает максимума впереди трещины на расстоянии одного- двухатомных размеров от ее вершины.

В растянутом материале отношение максимального напряжения, параллельного трещине, к максимальному напряжению, направленному перпендикулярно ее поверхности, равно приблизительно 1/5. Если прочность сцепления на поверхности раздела больше 1/5 прочности материала, то поверхность не разрушится, трещина ее только пересечет и поведение материала не изменится, т. е. он останется хрупким. Если же прочность сцепления меньше 1/5 прочности на растяжение самого материала, то прежде чем трещина достигнет поверхности раздела, последняя будет разрушена на небольшом участке, и образуется ловушка, способная остановить трещину (рис. 10).

Кончик трещины, который был очень малым, при встрече с поверхностью раздела становится очень большим, устраняется концентрация напряжений в вершине трещины и тенденция к ее распространению (рис. 11).

Рисунок-11. Влияние внутренних поверхностей на торможение развития трещин:

а - волокнистый материал, содержащий внутренние поверхности; б - однородный материал (по Гордону).

Модели механических свойств строительных материалов

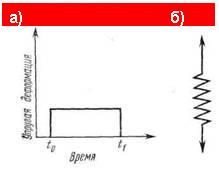

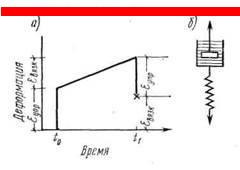

Для моделирования поведения упругого материала используют пружину. Упругая деформация идеального подчиняющегося закону Гука твердого тела возникает тотчас после приложения силы и не зависит от времени, как это показано на рис. 12. После снятия нагрузки деформация становится равной нулю, следовательно, деформация упругого твердого тела постоянна и обратима.

Рисунок-12. Модель идеального (подчиняющегося закону Гука) твердого тела:

а - график упругой деформации; б - модель-пружина

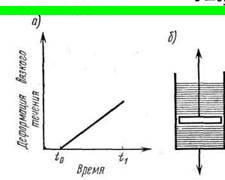

Идеальная (ньютоновская) жидкость подчиняется уравнению вязкого течения: ε вязк=τt/η, где τ-напряжение сдвига, Па; t-время, с; η-вязкость, Па·с;

Деформация вязкого течения ε

вязк при постоянном напряжении сдвига возрастает пропорционально времени (смортри рисунок 13,а). Поведение жидкости моделируют демпфером (рисунок-13,б) в котором поршень перемещается под действием приложенных сил, при этом жидкость протекает через кольцевой зазор между стенками цилиндра и поршнем.

Рисунок-13. Модель идеальной (ньютоновской) жидкости:

а - график деформации вязкого течения; б - модель-демпфер

Поведение материалов, сочетающих упругие и вязкие свойства можно описать с помощью модели Максвелла, которая состоит из пружины и демпфера, соединенные последовательно (смотри рисунок-14,б), при постоянном напряжении. В первый момент времени t0 сопротивление создается упругим элементом и возникает упругая деформация εупр,сохраняющаяся неизменной при постоянном напряжении.

Рисунок-14. Сочетание упругих и вязких свойств:

а - график упруговязких деформаций; б - упругий и вязкий элементы расположены последовательно (модель Максвелла)

В период времени t0 до t1 деформация возрастает вследствие вязкого течения (оно моделируется демпфером, присоединенном к пружине). В момент времени t1 при снятии нагрузки упругая составляющая деформации равна нулю но вязкое смещение ε вязк сохраняется, так как оно необратимо.Следовательно, общая деформация ε асфальтобетона, пластика и тому подобное содержит упругую и вязкую составляющую: ε=εупр+εвязк.

В соответствии с законом Гука и приведенной выше формулой для εвязк получаем следующее уравнение упруговязкой деформации:ε=σ/Е+σt/η, ε=σ(1/E+t/η. Соответствующий график приведен на рисунке 14,а. Примером вязкого течения является след шин, вдавившихся в асфальтовое покрытие дороги. Он напоминает о повышенной склонности к вязкому течению материала покрытия в жаркую погоду. При высокой температуре вязкое течение проявляется у стекла, металла и других твердых материалов.

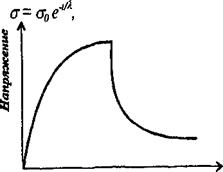

Релаксация напряжений

Модели деформации твердых тел дают возможность получить количественную характеристику скорости релаксационных явлений, протекающих в полимерных и других строительных материалах. Если быстро деформировать тело (например, полимер), сохраняя деформацию постоянной, то напряжение постепенно уменьшается. Деформация вызывает перестройку внутренней структуры тела, и требуется некоторый промежуток времени, пока все частицы тела придут в равновесие в соответствии с новыми условиями.

Элементарная модель релаксации напряжений при постоянной деформации представляет собой последовательное соединение пружины и демпфера (модель Максвелла). Для этой модели общая деформация ε равна сумме упругой и вязкой составляющих (рисунок-14).

ε= ε упр+ ε вязк=const . Следовательно, dε упруг/dt=-dε вязк/dt . Поскольку εупруг =σ/Е , а εвязк=-σt/η , получим (dσ/dt)·(1/E)=-σt/η ,откуда dσ/σ=-(E/η) dt.

Введем постоянную времени релаксации λ=η/Е, тогда σ=σ0е -t/λ ,где σ-напряжение по прошествии времени t;σ0-первоначальное напряжение. Из формулы видно, что релаксация напряжения следует экспоненциальному закону (рисунок-15). Скорость релаксации напряжения характеризуется временем релаксации -промежутком времени, в течении которого напряжение уменьшается в е раз. по сравнению с первоначальным 9 где е-основание натуральных логарифмов).

Рисунок-15. Релаксация напряжений при постоянной деформации

Пример(по Ван Флеку). Для увеличения длины каучуковой ленты с 10 до 140 мм необходимо приложить напряжение 8,44 МПа. После выдержки ленты в этом положении в течении 42 сут напряжение снизилось до 4,22 МПа. Определить: 1) постоянную времени релаксации; 2) действующее напряжение после выдержки в течении 90 сут.

Решение:

1) Согласно уравнению релаксации напряжений ln σ/σ0=-t/λ; ln=-42/λ , откуда λ=61 сут .

2) σ90=8,44 е -90/61 =1.92 МПа.

Другое решение п.2 с учетом 48 дополнительных суток: σ+48 =4,22 е -48/61 =1,92 МПа.

К основным механическим свойствам материалов относят прочность, упругость, пластичность, релаксацию, хрупкость, твердость, истираемость и др.

Прочность — способность материалов сопротивляться разру-шению и деформациям от внутренних напряжений, возникающих в результате воздействия внешних сил или других факторов, таких как неравномерная осадка, нагревание и т. п. Оценивается она пределам прочности. Так называют напряжение, возникающее в материале от действия нагрузок, вызывающих его разрушение.

Различают пределы прочности материалов при сжатии, рас-тяжении, изгибе, срезе и пр. Они определяются испытанием стандартных образцов на испытательных машинах. Предел прочности при сжатии и растяжении R СЖ(Р) , МПа, вычисляется как отношение нагрузки, разрушающей материал Р, Н, к площади поперечного сечения F, мм 2:

Предел прочности при изгибе R И, МПа, вычисляют как отношение изгибающего момента M, Н х мм, к моменту сопротивления образца, мм 3:

Каменные материалы хорошо работают на сжатие и значительно хуже (в 5-50 раз) на растяжение и изгиб. Другие материалы — металл, древесина, многие пластмассы — хорошо работают как на сжатие, так и на растяжение и изгиб.

Важной характеристикой материалов является коэффициент конструктивного качества . Это условная величина, которая равна отношению предела прочности материала R, МПа, к его относительной плотности:

Коэффициент конструктивного качества для тяжелого бетона марки 300 равен 12,5; стали марки Ст5-46, древесины дуба при растяжении — 197. Материалы с более высоким коэффициентом конструктивного качества являются и более эффективными.

Упругость — способность материалов под воздействием нагрузок изменять форму и размеры и восстанавливать их после прекращения действия нагрузок.

Упругость оценивается пределом упругости б уп, МПа, который равен отношению наибольшей нагрузки, не вызывающей остаточных деформаций материала, P УП, Н, к площади первоначального поперечного сечения F 0 , мм 2:

б УП =Р УП /F 0

Пластичность — способность материалов изменять свою форму и размеры под воздействием нагрузок и сохранять их после снятия нагрузок. Пластичность характеризуется относительным удлинением или сужением.

Разрушение материалов может быть хрупким или пластичным. При хрупком разрушении пластические деформации незначительны.

Релаксация — способность материалов к самопроизвольному снижению напряжений при постоянном воздействии внешних сил. Это происходит в результате межмолекулярных перемещений в материале. Релаксация оценивается периодом релаксации — временем, за которое напряжение в материале снижается в е = 2,718 раза, где е — основание натурального логарифма. Период релаксации составляет от 1 х 10 -10 секунд для материалов жидкой консистенции и до 1 х 10 10 секунд (десятки лет) у твердых.

Твердость — способность материала оказывать сопротивление проникновению в него более твердого материала.

Для разных материалов она определяется по разным методикам. Так, при испытании природных каменных материалов пользуются шкалой Мооса, составленной из 10 минералов, расположенных в ряд, с условным показателем твердости от 1 до 10, когда более твердый материал, имеющий более высокий порядковый номер, царапает предыдущий. Минералы расположены в следующем порядке: тальк или мел, гипс или каменная соль, кальцит или ангидрит, плавиковый шпат, апатит, полевой шпат, кварцит, топаз, корунд, алмаз.

Твердость металлов, бетона, древесины, пластмасс оценивают вдавливанием в них стального шарика, алмазного конуса или пирамиды.

Твердость материала не всегда соответствует прочности. Так, древесина имеет прочность, одинаковую с бетоном, но значительно меньшую твердость.

Истираемость — способность материалов разрушаться под действием истирающих усилий. Истираемость И в г/см 2 вычисляется как отношение потери массы образцом m 1 -m 2 в г от воздействия истирающих усилий к площади истирания F в см 2 ;

И = (m 1 - m 2) / Р.

Определяется И путем испытания образцов на круге истирания или в полочном барабане. Эта характеристика учитывается при назначении материалов для пола, лестничных ступеней и площадок, дорог.

Износ — свойство материала сопротивляться одновременному воздействию истирания и ударов. Износ материала зависит от его структуры, состава, твердости, прочности, истираемости. Износ определяют на пробах материалов, которые испытывают во вращающемся барабане со стальными шарами или без них. Чем больше потеря массы пробы испытанного материала (в процентах к первоначальной массе пробы), тем меньше его сопротивление износу.

Хрупкость — свойство материала внезапно разрушаться под воздействием нагрузки, без предварительного заметного изменения формы и размеров. Хрупкому материалу, в отличие от пластичного, нельзя придать при прессовании желаемую форму, так как такой материал под нагрузкой дробится на части, рассыпается. Хрупки камни, стекло, чугун и др.

Школьное образование в финляндии

Школьное образование в финляндии Можно ли выучить английский язык без грамматики?

Можно ли выучить английский язык без грамматики? Пеленгас в духовке - изысканное блюдо для любого стола Блюда из пеленгаса в духовке

Пеленгас в духовке - изысканное блюдо для любого стола Блюда из пеленгаса в духовке